Ю.В. Панфилов, д-р техн. наук, проф., МГТУ им. Н.Э. Баумана

АНАЛИЗ ТЕХНОЛОГИИ ВАКУУМНОГО

ФОРМИРОВАНИЯ СВЕРХТОНКИХ ПЛЕНОК

![]()

|

Показаны перспективы применения тонкопленочных технологий для

получения трехмерных, двумерных и одномерных нанокомпозитных структур. С

помощью современных информационных технологий проанализированы маршруты,

методы, режимы и особенности формирования сверхтонких пленок в вакууме.

Приведены характеристики пленок с толщиной от 1 до 100 нм. |

Одной из современных тенденций совершенствования изделий машиностроения и приборостроения, в том числе и устройств микромеханики и микросистемной техники, является уменьшение геометрических размеров их элементов. Многие детали машин и приборов, устройства микросистемной техники включают в себя тонкопленочные структуры. Толщина таких структур постепенно уменьшалась сначала до значений микрометрового диапазона, а затем и до размеров в несколько десятков нанометров. Это связано с тем, что при толщине от 1 до 100 нм свойства материала практически не зависят от химического состава, а зависят лишь от формы и размеров наноструктур и во многих случаях по своим характеристикам существенно превосходят монолитные материалы.

|

|

|

Рис.

1. Зависимость предела прочности |

Одним из наиболее характерных примеров, подтверждающих такую закономерность, является зависимость предела прочности металлической пленки от ее толщины (рис. 1) [1], что объясняется более совершенной структурой сверхтонких пленок и более ярким проявлением фрактальных свойств, перераспределением вклада в прочностные свойства материала в “пользу” поверхности по сравнению с объемом. Поэтому одним из перспективных путей управления механическими, а также электрическими, магнитными и многими другими свойствами материала является варьирование толщиной материала в диапазоне от 1 до 100 нм, его наноструктурой, числом слоев и т.п., т.е. формирование нано-композитного материала.

Типовыми примерами таких материалов являются:

· трехмерные

монокристаллические структуры (![]() -сверхрешетки), полученные путем нанесения пленок на

синтетический опал и заполнения межглобулярных пустот матрицы с размерами

10-200 нм (рис. 2,д) [2];

-сверхрешетки), полученные путем нанесения пленок на

синтетический опал и заполнения межглобулярных пустот матрицы с размерами

10-200 нм (рис. 2,д) [2];

· двумерные тонкопленочные покрытия толщиной 1-100 нм (рис. 2,б);

· одномерные “нанопроволочки” диаметром порядка 100 нм, выращенные в каналах трековых мембран (рис. 2,в) [3].

|

|

|

Рис. 2. Схема нанокомпозитной структуры |

Очевидно, что получить материалы такой толщины можно только с помощью специальных технологий, наиболее распространенной из которых является нанесение тонких пленок в вакууме. Однако высокие требования к толщине, чистоте, структуре, а следовательно, и к свойствам пленок заставляют избирательно подходить к технологии их формирования, т.е. к выбору маршрута, метода и режимов осаждения или роста пленок.

Цель данной статьи – анализ существующих технологий формирования сверхтонких пленок в вакууме (с помощью которых, как было отмечено выше, можно получать трехмерные, двумерные и одномерные наноструктуры). Для реализации поставленной цели воспользуемся современными методами информационных технологий.

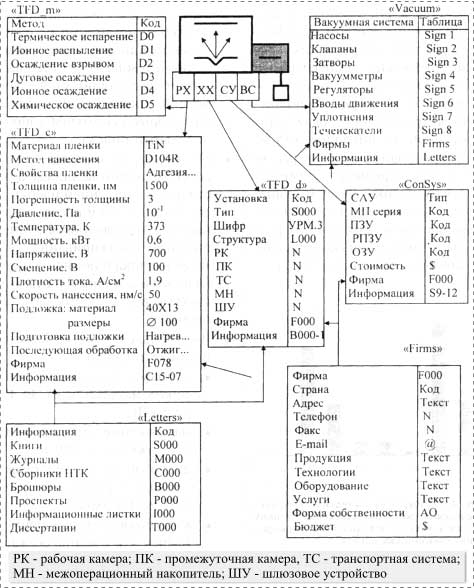

Для повышения информационного обеспечения разработок и исследований разработана модель информационного образа вакуумного оборудования для нанесения тонких пленок (рис. 3). Известно, что машины различного технологического назначения состоят из следующих структурных элементов:

· механизмов и устройств рабочих ходов (РХ) – технологическая часть, отражающая виды и способы воздействия на обрабатываемое изделие;

· механизмов и устройств холостых ходов (XX) – конструктивное исполнение, отражающее виды и способы загрузки, выгрузки, закрепления и перемещения изделий, размещения всех элементов машины;

· систем управления (СУ).

|

|

|

Рис. 3. Фрагмент информационного образа вакуумного оборудования для нанесения тонких пленок |

Спецификой вакуумного технологического оборудования является наличие вакуумной системы (ВС).

В разработанной модели информационного образа каждому структурному элементу соответствует специальная база данных:

· технологической части – “TFD_c”, “TFD_m” и др.;

· конструктивному исполнению – “TFD_d”, “TFD_l” и др.;

· системам управления – “Соn-Sys”;

· вакуумным системам – “Vacuum”.

Эти базы данных используются: при выборе наиболее рациональных методов, режимов, маршрута; при описании работы машины с помощью циклограмм и процессных моделей; для анализа и выбора элементов вакуумной системы, а также для прогнозирования показателей надежности оборудования, проведения экспертных оценок (в том числе без непосредственного участия эксперта) и выполнения других работ, связанных с созданием современного конкурентоспособного оборудования.

База данных по технологии и оборудованию для нанесения тонких пленок в вакууме [4] позволила проанализировать более 500 научных статей и докладов по технологии тонких пленок и сделать выборку по методам, режимам и особенностям технологии нанесения пленок из различных материалов толщиной от 1 до 100 нм. Ниже приведены основные результаты проведенного анализа.

Выявлено 30 (!) областей применения сверхтонких пленок – от высокотемпературной сверхпроводимости до износостойких и декоративных покрытий, однако наибольшее количество публикаций (почти 30 %) связано с микроэлектроникой.

Очень широк спектр материалов сверхтонких пленок: А1, Сu, Ti, Pt, Fe, Cd, Zn, Mg, In, Pb, Bi, Ag, Co, Tb, Dy, Si, C, a-Si:H, a-SiC:H, SiC, Si3N4, PtSi, TaSi2, WSi2, СоSi2, WN, Mo2N, TiN, AlN, NbN, TiO, NbO, SnO2, ZrO2 (стабилизированный иттрием), BiSrCuO, YBaCuO, CaF2, SrF2, BaF2, TiW, SrTiO3; используемые материалы подложек – кремний, кварц, стекло, сталь, лавсан, бумага и др.

Методы нанесения пленок, согласно классификации, приведенной в [4], распределились следующим образом: для формирования сверхтонких пленок наиболее привлекателен метод ионного распыления – более 50%, широко используется реактивное осаждение оксидов и нитридов (35%) (рис. 4); наиболее универсальными, т.е. позволяющими получать пленки во всем диапазоне толщин от 1 до 100 нм, являются методы ионного распыления, химического и реактивного осаждения (рис. 5).

|

|

|

|

Рис. 4. Гистограмма статистического распределения методов нанесения тонких пленок в вакууме в технологии формирования сверхтонких пленок |

Рис. 5. Статистическое распределение методов нанесения тонких

пленок в вакууме в зависимости от толщины |

Диапазон рабочих давлений в вакуумной камере (от 103 до 10-9 Па) и температур подложки (от 293 до 1273 К) свидетельствует о практической независимости толщины осаждаемой или выращиваемой пленки и, по-видимому, ожидаемых свойств пленки от давления и температуры (что вызывает достаточно много вопросов, для получения ответов на которые необходим дополнительный поиск).

Не выявлены специфические способы подготовки поверхности перед нанесением пленки и обработки пленки после ее нанесения; используются традиционные обезжиривание, отмывка, сушка и ионная очистка перед нанесением и отжиг в вакууме после формирования пленки.

Выявлены следующие особенности технологии:

· диапазон мощности источников нанесения от 40 Вт до 5 кВт;

· напряжение смещения на подложке 150-500 В;

· диапазон скоростей осаждения или роста пленок от 0,01 до 1,4 нм/с;

· в некоторых случаях применялись: чередование осаждения пленки с ее отжигом; параллельное подложке магнитное поле 0,01-0,04 Тл (при этом на 10% увеличивалась скорость осаждения);

· импульсное эпитаксиальное наращивание; магнетронное осаждение пленки с одновременной обработкой пленки ионным пучком (для активации поверхности и стравливания некристаллической фазы); подача на подложку перпендикулярного (13,56 МГц) и параллельного (0,78 МГц) высокочастотных электрических полей; использование низкочастотной (55 кГц) плазмы силансодержащей смеси для выращивания пленок a-SiC:H;

Получены сверхтонкие пленки со следующими свойствами:

· плотность записи информации более 108 бит/мм2;

· размер блоков 15 нм;

· атомная плотность 2,6´1022 см-3;

· ширина запрещенной зоны 3,54-3,7 эВ;

· коэффициент преломления 2,25;

· коэрцитивная сила более 1 кЭ;

· удельное сопротивление 102-104Ом×см и 1014 Ом×см;

· удельная емкость 150 мкФ/см2;

· сила адгезии 10 МПа;

· плотность 104 кг/м3;

· микротвердость 50 ГПа (для сравнения – твердость алмаза 100 ГПа);

· линейная интенсивность изнашивания 6,6×1010;

· наилучшие декоративные эффекты достигаются за счет развитой морфологии (шероховатости) при оптимальной толщине пленки 20-40 нм.

Представленные результаты позволяют сделать вывод о том, что, варьируя толщиной пленок, можно независимо от химического состава управлять свойствами материалов, например, получать диэлектрические или полупроводниковые характеристики у металлов, достигать более высокой прочности и микротвердости, например, меди и алюминия по сравнению с титаном или сталью, а используя многокомпонентные, многофазные и многослойные пленки, можно формировать нанокомпо-зитные материалы с очень широким диапазоном функциональных назначений.

Список литературы

1. Технология тонких пленок (справочник) / Под ред. Л.Майссела, Р.Глэнга. Т. 2 М.: Сов. Радио. 1977. 768 с.

2. Самойлович Л.А., Самойлович С.М. Получение 2D и 3D наноструктур на основе опаловых матриц и исследование некоторых их свойств / Тонкие пленки в электронике Тез. докл. XI международной научно-технической конференции, Йошкар-Ола, 2000. С. 57.

3. Дмитриев С.Н, Кравец Л.И., Левкович Н.В., Елинсон В.М, Слепцов В.В., Потрясай В.В. Модификация поверхности полиэтилентерефталатных трековых мембран в плазме аллилового спирта – Препринт Р18-97-92, ОИЯИ, Дубна.

4. Ковалев Л.К, Панфилов Ю.В. Meтоды нанесения тонких пленок в вакууме / Справочник. Инженерный журнал, 1977. № 3. С. 20-28.

| Наверх |