В.И.Казаков, Е.С.Горнев, д-р техн. наук, В.А.Кальнов, канд. техн. наук, А.В.Волосов, канд. техн. наук, В.К.Селецкий, ОАО “НИИМЭ и завод “Микрон”, Физико-технологический институт РАН

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

МИКРОАКСЕЛЕРОМЕТРИЧЕСКИХ ДАТЧИКОВ

![]()

|

Рассмотрены особенности технологии изготовления двух типов

микроакселерометрических датчиков с емкостным преобразованием. Выполнены исследования

по технологии изготовления датчиков ускорения объемного типа с использованием

элементов мембранной технологии и датчиков ускорения на основе пленочных

поликремневых структур и технологии микроэлектроники |

Технологические

особенности формирования чувствительных элементов микроакселерометрических датчиков

Введение

Современные системы наведения, навигации и управления требуют создания устройств для измерения линейных ускорений и угловых скоростей с малыми массогабаритными показателями и низкой стоимостью. Разработка таких систем основывается на успешном использовании микромеханических датчиков измерения линейных ускорений и угловых скоростей, выполненных с использованием технологии микроэлектроники [1,2], которая обеспечивает высокую точность изготовления и низкую себестоимость продукции за счет групповой обработки пластин.

По сравнению с технологией микроэлектроники технология изготовления микромеханических датчиков имеет определенные особенности, связанные с получением чувствительных элементов:

· необходимы развитые методы анизотропного травления кремния;

· более высокие требования предъявляются к величине остаточных напряжений в используемых пленках и материалах;

· имеются технологические возможности создания трехмерной структуры и формирования подвижных элементов.

В последние годы получила развитие поверхностная микрообработка, когда подложка непосредственно не обрабатывается, а на нее селективно добавляются или удаляются с нее различные тонкопленочные материалы, к числу которых можно отнести поликристаллический кремний, диоксид кремния и др.

Важнейшей частью технологии микродатчиков является также создание удаляемых “жертвенных” слоев, например, с помощью химического травления. Такая технология позволяет создавать замкнутые пустоты, свободные для движения механических компонентов типа балок, роторов, пружин и т.п.

Технологические особенности формирования

чувствительных элементов микроакселерометрических датчиков

Исследована технология изготовления акселерометрических датчиков объемного типа с применением элементов мембранной технологии на основе анизотропного травления кремния в щелочном растворе. В качестве маскирующего слоя использовался нитрид кремния. На рис. 1 приведен чертеж такого датчика. Подвижная чувствительная масса М, выполненная из фрагментов пластины монокристаллического кремния, вывешена на мембранных элементах толщиной от 5 до 30 мкм. Чувствительность датчика определяется как массой элемента М, так и упругостью мембранных подвесов. Мембранные подвесы формировались из монолитного кремния. Окончание процесса химического травления контролировалось по заданной глубине. Из-за недостаточной точности контроля возникает существенный разброс упругости мембранных подвесов, что сказывается на воспроизводимости параметров датчика.

|

|

|

Рис. 1. Датчик объемного типа |

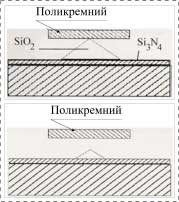

Была опробована технология получения подвесов на основе поликремниевой пленки толщиной 5-10 мкм с разделительным слоем из нитрида кремния, которая обеспечивала заданную толщину подвеса и механические свойства для изготовления чувствительного элемента датчика объемного типа.

К технологическим особенностям изготовления чувствительного элемента датчика ускорений по технологии микроэлектроники нужно отнести:

· формирование пленки поликристаллического кремния с минимальными внутренними напряжениями, что исключает механическую деформацию консолей маятника и неподвижных консолей на всей площади датчика, как в вертикальном, так и в горизонтальном направлениях;

· формирование топологического рисунка в поликремний с топологическими размерами на уровне 1 мкм и вертикальными боковыми стенками;

· при изготовлении чувствительного элемента датчика требуется разработка технологии травления “жертвенного слоя” для обеспечения конструкционной подвижности маятникового элемента.

Технологический маршрут изготовления датчика ускорений основан на операциях, используемых в КМОП-технологии, что позволяет в дальнейшем совместить технологию изготовления чувствительного элемента со схемой обработки сигнала в одном кристалле [3].

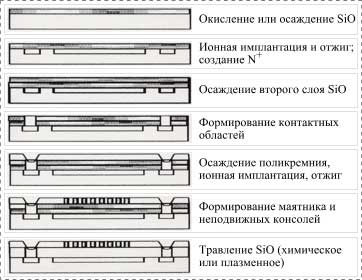

Технологический маршрут изготовления чувствительного элемента микросенсорного датчика ускорений представлен на рис. 2.

|

|

|

Рис. 2. Маршрут изготовления датчика ускорения |

Первый этап технологии заключается в проведении процесса термического окисления кремния или пиролитического осаждения из газовой фазы диоксида кремния на подложку. Толщина оксида составляет 0,1-0,2 мкм.

Второй этап маршрута связан с формированием

высоколегированного ![]() -cлoя для создания проводников маятника, неподвижных консолей

и проводящего слоя под всем чувствительным элементом датчика для уменьшения

паразитной емкости.

-cлoя для создания проводников маятника, неподвижных консолей

и проводящего слоя под всем чувствительным элементом датчика для уменьшения

паразитной емкости. ![]() -cлoй формируется с использованием процессов фотолитографии,

ионного легирования и соответствующего отжига. Процесс ионного легирования позволяет

исключить появление дополнительного рельефа на поверхности диоксида кремния.

-cлoй формируется с использованием процессов фотолитографии,

ионного легирования и соответствующего отжига. Процесс ионного легирования позволяет

исключить появление дополнительного рельефа на поверхности диоксида кремния.

Третий этап маршрута обеспечивает создание требуемой толщины жертвенного слоя с помощью осаждения дополнительного слоя диоксида кремния. Общая толщина диоксида кремния может находиться в пределах 1-2 мкм.

Этап формирования контактных областей осуществляется с помощью стандартного процесса фотолитографии и травления диоксида кремния. На этом этапе следует обратить внимание на формирование боковой границы контактных окон. Угол наклона боковой поверхности желательно иметь в пределах 70-80° для обеспечения конформного осаждения поликремния в контактные области для обеспечения соответствующей жесткости конструкции и высокой надежности работы всего датчика.

Для формирования пленок диоксида и нитрида кремния, а также поликремния применялись стандартные процессы пиролитического осаждения с использованием моносилана и соответствующих газовых добавок на установке “Изотрон 2” при температуре 500-600°С и давлении 50-150 Па.

Травление диоксида кремния и поликремния проводилось с помощью ионно-химического травления на установке ПХТ 100-008. Использование этого метода травления обеспечивает селективность процесса травления и точное воспроизведение размеров топологии.

Исследованиям свойств поликристаллического кремния (Si*) посвящено достаточно большое число публикаций. Это объясняется тем, что существует много способов его получения, которые, в свою очередь, определяют свойства полученных слоев, а именно, проводимость, размеры зерна, текстуру, оптические свойства, внутренние напряжения, воспроизводимость при данном способе получения и т.д.

Сравнительно новая область использования Si* - микромеханические устройства. Определяющим фактором при изготовлении этих устройств является получение минимальных внутренних напряжений, от которых зависят основные характеристики устройства: прямолинейность консольных элементов и жесткость пружинных подвесов.

Ряд опубликованных работ [4-6] посвящены исследованию структуры Si*. В этих работах рассмотрено влияние технологических факторов, влияющих на размер зерен и их преимущественную ориентацию. Показано, что микроструктура Si* определяется в основном условиями выращивания: температурой, временем роста, скоростью осаждения, степенью легирования и в меньшей степени - ориентацией исходной подложки. При этом текстура слоя может быть от произвольной до преимущественной в плоскостях {110}, {100}, {111}.

Нами проведены исследования внутренних механических

напряжений в зависимости от изменения технологии формирования поликремниевых

пленок. Напряжения в пленках определялись по измеренным радиусам изгибов ![]() кремниевых пластин. При малых значениях (

кремниевых пластин. При малых значениях (![]() м), как правило, применяют методику определения брэгговских

углов дифракции двух линий

м), как правило, применяют методику определения брэгговских

углов дифракции двух линий ![]() и

и ![]() на двухкристальном рентгеновском

дифрактометре. При больших значениях

на двухкристальном рентгеновском

дифрактометре. При больших значениях ![]() целесообразно использовать механизм линейного

сканирования пластины относительно падающего рентгеновского пучка. При определении

точного угла Брэгга для двух точек на образце, расстояние между которыми

составляет 1 см, точность должна быть не хуже 0,1².

В настоящем анализе мы использовали вторую методику. Измерения проводились на

(004)-отражении с применением

целесообразно использовать механизм линейного

сканирования пластины относительно падающего рентгеновского пучка. При определении

точного угла Брэгга для двух точек на образце, расстояние между которыми

составляет 1 см, точность должна быть не хуже 0,1².

В настоящем анализе мы использовали вторую методику. Измерения проводились на

(004)-отражении с применением ![]() -излучения в симметричной схеме дифракции. Измеряли разницу

углов дифракции в двух точках, отстоящих на расстоянии 1 см. Это позволяет

определять изменения длин линий

-излучения в симметричной схеме дифракции. Измеряли разницу

углов дифракции в двух точках, отстоящих на расстоянии 1 см. Это позволяет

определять изменения длин линий ![]() между двумя выбранными

точками на обеих поверхностях кристаллической пластины:

между двумя выбранными

точками на обеих поверхностях кристаллической пластины:

![]() ,

,

где ![]() - толщина пластины;

- толщина пластины; ![]() - экспериментальное

значение разницы углов дифракции.

- экспериментальное

значение разницы углов дифракции.

В свою очередь, величина

![]()

связана с деформацией кристаллической

решетки ![]() и модулем Юнга

и модулем Юнга ![]() . Расчеты проводились по формуле

. Расчеты проводились по формуле

![]() ,

,

где ![]() - число Пуассона.

- число Пуассона.

Методом изгиба находится тангенциальная составляющая деформации. Нормальную составляющую целесообразно определять по изменению периода элементарной ячейки кристалла. Результаты измерений представлены в таблице 1.

Таблица 1. Изменение напряжений в пластинах после нанесения на поверхность поликристаллического кремния, ионно-легированного атомами фосфора, и термического отжига

|

№ образца |

Азимутальный |

Радиус |

Радиус |

Напряжение |

Напряжение |

|

5 |

0 90 180 270 |

172 вогн. |

258 вып. 79 вып. 52 вып. 115 вып. |

+0,6 |

-0,4 -1,29 -1,96 +0,86 |

|

4 |

0 90 180 270 |

343 вогн. |

64 вып. 64 вып. 61 вып. 69 вып. |

+0,3 |

-1,6 +1,6 -1,67 -1,48 |

|

3 |

0 90 180 270 |

343 вогн. |

103 вып. 49 вогн. 69 вогн. 61 вып. |

+0,7 |

-0,99 +2,08 +1,48 -1,67 |

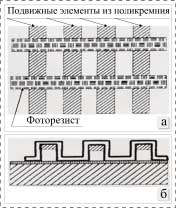

При решении задачи разработки технологии изготовления датчика требуется технологическая операция удаления жертвенного слоя, например, диоксида кремния толщиной 1-1,5 мкм под слоем поликремния. В этом случае требуется решение задачи получения наибольшего подтрава материала в целях освобождения подвижных элементов датчика от подложки. Решение этой задачи связано с выбором соответствующего травителя, разработкой технологического процесса, разработкой топологии. Топологические элементы поликристаллического кремния проектируются с учетом горизонтального травления диоксида кремния.

|

|

|

Рис. 3. Изотропное травление диоксида кремния |

Существующие технологические приемы изготовления подвижных микромеханических структур основаны главным образом на травлении “жертвенного” слоя. Применяемый технологический прием является предметом широких исследований в области выбора метода травления, состава химических реагентов в целях обеспечения изотропного травления “жертвенного” слоя, например диоксида кремния, на ширину, много большую, чем ширина маски для полного разделения поликремниевых балок от поверхности подложки (рис. 3).

Если рассматривать химические реакции взаимодействия диоксида кремния с плавиковой кислотой, то можно записать:

![]() .

.

Соединение ![]() само по себе довольно

устойчиво, однако под действием воды при нормальной температуре разлагается,

что объясняется большим сродством кремния к кислороду:

само по себе довольно

устойчиво, однако под действием воды при нормальной температуре разлагается,

что объясняется большим сродством кремния к кислороду:

![]() .

.

Разложение фторида кремния, как видно из реакции,

сопровождается образованием ![]() , которое может выделяться в виде геля кремниевой кислоты и

трудно растворимо в воде.

, которое может выделяться в виде геля кремниевой кислоты и

трудно растворимо в воде.

Одновременно может происходить взаимодействие

выделяющегося ![]() с неразложившимся фторидом

кремния до образования кремнийфтористводородной кислоты

с неразложившимся фторидом

кремния до образования кремнийфтористводородной кислоты ![]() :

:

![]() .

.

Практически в водных растворах или средах кремнийфтористводородная кислота образуется по реакции

![]() .

.

При этом кислота может находиться в виде гидрата ![]() , который представляет собой бесцветные твердые кристаллы с

температурой плавления 19°С.

, который представляет собой бесцветные твердые кристаллы с

температурой плавления 19°С.

На практике образование инородных слоев в виде геля ![]() и кристаллогидрата

и кристаллогидрата ![]() снижает скорость

травления диоксида кремния, что особенно заметно при изотропном травлении через

маску поликремния.

снижает скорость

травления диоксида кремния, что особенно заметно при изотропном травлении через

маску поликремния.

Эти рассуждения можно отнести и к способу травления в парах раствора плавиковой кислоты и воды, который мы использовали при получении первых образцов чувствительных элементов микродатчиков ускорений.

Для проведения этих исследований был сконструирован и

изготовлен макет лабораторной установки для травления “жертвенного” слоя

диоксида кремния в парах ![]() . Экспериментальная установка обеспечивает поддержание

температурного режима травимой подложки и водного раствора плавиковой кислоты.

Эффективное травление диоксида кремния было получено при разности температур

. Экспериментальная установка обеспечивает поддержание

температурного режима травимой подложки и водного раствора плавиковой кислоты.

Эффективное травление диоксида кремния было получено при разности температур ![]() °С

и составляла 5-10 мкм/ч

по горизонтальному размеру. При увеличении разности температуры до

°С

и составляла 5-10 мкм/ч

по горизонтальному размеру. При увеличении разности температуры до ![]() °С

скорость травления диоксида кремния резко падала за счет недостаточной

адсорбции на поверхность пластин

°С

скорость травления диоксида кремния резко падала за счет недостаточной

адсорбции на поверхность пластин ![]() и десорбции продуктов

реакции.

и десорбции продуктов

реакции.

Такое малое значение разности температур приводило к

локальным образованиям на поверхности подложки геля кремниевой кислоты и

кристаллогидрата ![]() , что не обеспечивало полного отрыва поликремниевых элементов

от подложки.

, что не обеспечивало полного отрыва поликремниевых элементов

от подложки.

Различные виды плазменной обработки пластин после травления несколько улучшали ситуацию, но процент выхода годных приборов оставался низким.

Для травления “жертвенного” слоя наиболее привлекательным является способ жидкостного химического травления диоксида с использованием сформированных с помощью фотолитографии поддержек из фоторезиста. Этот процесс стыкуется с общепринятой технологией изготовления интегральных схем.

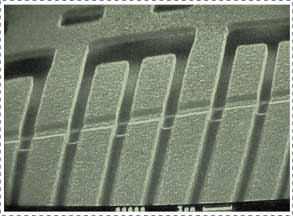

Метод заключается в плазмохимическом травлении ![]() через сформированную

маску из поликремния (рис. 4,а) и формирования из фоторезиста поддержек с

помощью дополнительного процесса фотолитографии (рис. 4,б).

через сформированную

маску из поликремния (рис. 4,а) и формирования из фоторезиста поддержек с

помощью дополнительного процесса фотолитографии (рис. 4,б).

Для проверки этого процесса был спроектирован и

изготовлен комплект фотошаблонов, проведена партия пластин по технологическому

маршруту, выполнено плазменное травление ![]() через маску сформированного

рисунка поликремниевых элементов и осуществлено жидкостное химическое травление

через маску сформированного

рисунка поликремниевых элементов и осуществлено жидкостное химическое травление

![]() .

.

Для формирования поддержек проведена корректировка

стандартного маршрута фотолитографии для процесса нанесения слоя фоторезиста

определенной толщины, процесса экспонирования и проявления фоторезиста в целях

формирования рисунка по рельефной топологии (высота рельефа в пределах

2-3 мкм). Ширина поддержек составила 4 мкм, расстояние между

поддержками 20 мкм. Травление слоя ![]() проводилось в водном

растворе плавиковой кислоты за время 10-15 мин с последующей промывкой пластин

в деионизованной воде. Фоторезист удалялся в кислородной плазме в стандартном

режиме. В результате были получены образцы тестовых кристаллов чувствительных

элементов (рис. 5).

проводилось в водном

растворе плавиковой кислоты за время 10-15 мин с последующей промывкой пластин

в деионизованной воде. Фоторезист удалялся в кислородной плазме в стандартном

режиме. В результате были получены образцы тестовых кристаллов чувствительных

элементов (рис. 5).

|

|

|

|

Рис. 4. Формирование поддержек |

Рис. 5. Фрагмент датчика с использованием |

Выводы

Проведен анализ технологических подходов изготовления микроакселерометрического датчика с использованием анизотропного травления кремния и технологии микроэлектроники. Обращено внимание на два основных технологических момента - получение пленок поликристаллического кремния с минимальными механическими напряжениями и заданной толщиной, а также технологии селективного травления жертвенного слоя для создания подвесных элементов.

Разработан технологический маршрут, отработаны основные технологические операции для изготовления датчика: нанесение диоксида кремния заданной толщины, травление контактных окон, осаждение и легирование поликристаллического кремния, травление поликремния и химическое удаление “жертвенного” слоя.

Подготовлена и опробована методика измерения внутренних механических напряжений в поликремнии на основе рентгеновской дифракции. Проведенные исследования показали, что при существующей технологии формирования поликремния внутренние напряжения пленки поликремния находятся в пределах 5-7 Н/см2, что удовлетворяет требованиям изготовления консольных элементов датчика ускорений.

Выполнены тестовые образцы кристаллов по технологии анизотропного травления кремния и технологии микроэлектроники.

Список литературы

1. Vintro L.С. Can micmachining deliver? // Solid State technology. 1995. Vol. 38. № 4. P. 57-58.

2. Zinner H. Microsystems the European approach // Sensors and Actuators A. 1995. Vol. 46. № 1-3. P. 1-3.

3. Kitchin С. Micromachined complete-on-a-chip sensor measures 5-g accelerations // Analog Dialogue. 1995. Vol. 29. № 1. P. 10.

4. Fripp A.L., Stermer R.L. Structure of silicon films deposited on oxidized silicon wafers // Electrochem. Soc., 1970. Vol. 117. № 12. P. 1569-1571.

5. Kamins T.I., Gass T.R. Structure of chemically deposited polycristalline silicon films // Thin Solid Films. 1973. Vol. 16. № 2. P. 147-165.

6. Rai-Chondhury P., Hower P.L. Growth and characterization of polycristalline silicon // Electrochem. Soc., 1973. № 120. P. 1761-1766.

| Наверх |