УДК 621.049.77: 681.586.32: 539: 319

А.И. Погалов, д-р техн. наук проф., В.П. Тимошенков,

канд. техн. наук доц.,

С.П. Тимошенков, канд. техн. наук доц., Ю.А.

Чаплыгин, д-р техн. наук проф.,

Московский государственный институт электронной

техники, г. Зеленоград

РАЗРАБОТКА МИКРОГИРОСКОПОВ НА ОСНОВЕ МНОГОСЛОЙНЫХ СТРУКТУР КРЕМНИЯ И СТЕКЛА

![]()

|

Рассматривается интегральный микрогироскоп колебательного типа. Предложена конструкция, реализуемая на основе многослойных структур, позволяющая методами интегральной технологии создать устройство, обладающее высокими точностными характеристиками. Составлена и проанализирована эквивалентная схема паразитных элементов микрогироскопа. Представлена методика определения модуля упругости и параметров напряженно-деформированного состояния многослойных структур, предложен способ определения рационального соотношения между параметрами слоев. |

Микромеханические системы, изготовленные с использованием достижений полупроводниковой технологии, имеют большие перспективы для различных областей применения и существенные резервы в снижении издержек на их производство. Возможности прецизионной обработки материалов, групповая технология формирования приборов, совмещение (или близкое взаимное расположение) механической и электрических частей прибора, а также разнообразие технологических процессов являются неоспоримыми достоинствами использования достижений микроэлектроники при изготовлении микроэлектромеханических элементов и систем.

Существует огромное число различных вариантов организации механических систем, опирающихся на известные (ранее широко применяемые) и новые решения, учитывающие специфику используемых материалов и процессов. Одним из интереснейших направлений разработки микроэлектромеханических систем (МЭМС) являются микродвигатели и микроколебательные системы -акселерометры и гироскопы. Кремний, как самый популярный полупроводниковый материал, имеет массу достоинств и неоспоримые преимущества перед многими другими материалами, используемыми для изготовления на их основе микромеханических устройств.

Микроколебательные системы, основанные на гироскопическом эффекте, имеют широкие перспективы применения в системах ориентации в пространстве [1]. К достоинствам микрогироскопов колебательного типа (МГКТ) можно отнести следующее:

· возможность микроминиатюризации; методы интегральной технологии позволяют изготовить микромеханическую колебательную систему гироскопа с габаритными размерами 5-10 мм (и менее) при точности изготовления 1-2 мкм;

· возможность совместного изготовления микромеханической части гироскопа и электронной схемы обработки сигналов в едином технологическом цикле;

· приемлемую точность определения угловых скоростей и ускорений; оценки показывают [2], что случайная составляющая собственного ухода МГКТ может составлять до 1 угл. град/ч. Максимальная измеряемая угловая скорость 200 угл. град/с при погрешности измерения 0,05%.

Существует значительное число конструкций МГКТ. Все они содержат несколько подвижных механических систем, которые могут колебаться во взаимно перпендикулярных плоскостях. Колебания в одной плоскости являются вынужденными. Наведенные колебания в другой плоскости появляются тогда, когда микрогироскоп поворачивается.

|

|

Структурная схема МГКТ представлена на рис. 1. Она содержит внутреннюю колебательную систему (ВКС) 1 и внешнюю рамку (ВР) 2. Между собой ВКС и ВР соединены с помощью упругих торсионов 3. Внешняя рамка соединена с неподвижным основанием посредством аналогичных упругих торсионов 4. Внешняя рамка и внутренняя колебательная система электрически соединены между собой и подключены к нулевой шине. ВКС может совершать вынужденные колебания относительно оси Х под действием генератора гармонических колебаний 5 и системы обкладок 6, которые совместно с ВКС образуют плоский конденсатор. В случае вращения системы вокруг оси Z внешняя рамка будет совершать колебания относительно оси Y, амплитуда которых является функцией угловой скорости О и частоты колебаний ВКС. Информация об угловой скорости снимается с помощью системы обкладок 7 (образующих с внешней рамкой плоский конденсатор) и устройства обработки информации 8.

Анализ предложенной структурной схемы показывает, что она технологически реализуема, однако при изготовлении устройства проблемными вопросами являются следующие:

· способ создания микрообъема, получение полированных поверхностей вытравливаемых элементов, форма поперечного сечения торсионов, обеспечивающих упругие колебания, и получение необходимых размеров элементов;

· способ возбуждения вынужденных колебаний;

· способ снятия сигнала, являющийся функцией угловой скорости.

· обеспечение одинаковой собственной частоты колебаний во взаимно перпендикулярных плоскостях;

· групповая сборка элементов конструкции микрогироскопа.

Способ создания элементов устройства (механических и электронных плат колебательной системы, рамок и торсионов, обеспечивающих упругие колебания) определяется технологией изготовления. Получение высокого рельефа при травлении достигается благодаря использованию химического анизотропного или плазмохимического травления.

Сочетание различных методов травления позволяет формировать торсионы, имеющие в сечении треугольную, трапециевидную, х-образную и прямоугольную формы, а также может обеспечить получение гладкой (полированной) поверхности вытравливаемых элементов, что является необходимым, поскольку сказывается на добротности колебательной системы.

Проведенные

расчеты для торсионов различной формы показали, что модуль кручения для торсиона

треугольной формы имеет максимальное значение. Использование трапецеидального

и прямоугольного сечения уменьшает модуль кручения на 6,7% и 13,3% соответственно.

Наименьшее значение модуля кручения имеет торсион круглой формы. В расчетах использованы

значения параметров торсионов, изготовленных из кремния длиной ![]() мкм, высотой

мкм, высотой ![]() мкм,

модуль сдвига составил

мкм,

модуль сдвига составил ![]() ГПа.

ГПа.

Следует отметить, что при химическом травлении технологически наиболее легко реализовать торсионы трапецеидальной и треугольной формы, что связано с кристаллографической ориентацией плоскостей подложки кремния. Получить идеально круглое сечение торсиона очень сложно, однако использование изотропных травителей позволяет достичь округления острых углов при неизбежном растраве других участков поверхностей. Изготовление торсионов с вертикальными стенками (прямоугольной формой в разрезе) требует применения специальных методов, например, реактивно-ионное травление.

Для возбуждения колебаний и снятия информации об угловой скорости целесообразно использовать конденсаторы типа металл-диэлектрик-полупроводник. При этом все подвижные части микроколебательной системы необходимо подключить к нулевой шине. Это означает, что материал колебательных систем должен быть проводящим. Как видно из рис. 1, подключение к нулевой шине внутренней колебательной системы и внешней рамки обеспечивается через торсионы.

Недостатком такого способа возбуждения колебаний и снятия полезной информации является необходимость в прецизионном изготовлении зазора в МДП конденсаторах. В большинстве случаев это достигается методами прецизионного травления и посадки изготовленных микроколебательных систем в специальные посадочные места.

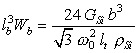

Обеспечение одинаковой собственной частоты колебаний внутренней системы и внешней рамки необходимо для эффективной работы МГКТ. Уравнение собственной частоты колебаний следующее [3]:

![]() ,

(1)

,

(1)

где ![]() и

и ![]() -

масса и длина колебательной системы соответственно,

-

масса и длина колебательной системы соответственно, ![]() –

модуль кручения.

–

модуль кручения.

Анализ выражения (1) с учетом технологических возможностей показывает, что одним из наиболее эффективных способов подстройки собственных частот колебаний внутренней колебательной системы и внешней рамки является изменение длины торсиона и/или массы системы.

Как уже было отмечено ранее, основными недостатками МГКТ, таких как, например, конструкции приборов компании Charles Stark/Draper Lab., Inc., является прецизионная посадка микроколебательной системы в специально изготовленное посадочное место. При этом точность посадки должна составлять 0,5-1 мкм, так как от этого зависит чувствительность устройства к угловой скорости. Избежать прецизионной посадки можно тем формирования колебательной системы на многослойных структурах (типа структур кремний на изоляторе КНИ), имеющих строго определенную толщину монокристаллического кремния и промежуточного слоя диэлектрика (SiO2 или многокомпонентного стекла) на специальном основании. Технология получения подобных структур включает операции прецизионной химико-механической обработки пластин кремния, формирование рельефа методами травления (обычно жидкостного анизотропного и/или плазмохимического), наращивание вспомогательных и конструкционных слоев, сращивание кремниевых пластин. Повторные операции химико-механической обработки, травления и наращивания позволяют формировать необходимую многослойную структуру.

Основными принципами проектирования и изготовления МГКТ из кремния являются следующие:

· прибор должен быть изготовлен с использованием интегральной кремниевой технологии;

· конструкция прибора должна обеспечивать простоту выполнения и расчетную точность функционирования;

· зазоры между элементами колебательной системы обеспечиваются методами селективного травления материалов с различными свойствами или методами плазмохимического травления;

· габаритные размеры механических элементов прибора определяются на основании расчета колебательной системы и ограничиваются технологическими возможностями производства.

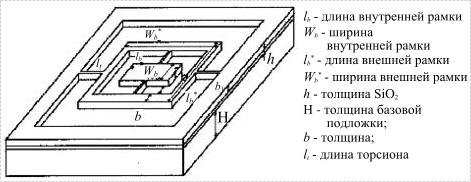

Конструкция МГКТ представлена на рис. 2.

|

|

| Рис. 2. Конструкция МГКТ |

Ее основу составляет колебательная система в виде центральной рамки, прикрепленной двумя торсионами к внешней рамке, которая, в свою очередь, прикреплена торсионами (расположенными перпендикулярно к направлению торсионов центральной рамки) к основанию. Генерация и измерение параметров колебаний осуществляется с помощью емкостной схемы, расположенной на несущей подложке.

Размеры конструкции рассчитываются в соответствии с уравнением (2), полученным путем подстановки выражения для модуля кручения в уравнение (1):

, (2)

, (2)

где

![]() ,

, ![]() ,

,

![]() ,

, ![]() – геометрические размеры

колебательной системы - длина, ширина, толщина рамки и длина торсиона соответственно

(рис. 2);

– геометрические размеры

колебательной системы - длина, ширина, толщина рамки и длина торсиона соответственно

(рис. 2); ![]() – плотность кремния.

– плотность кремния.

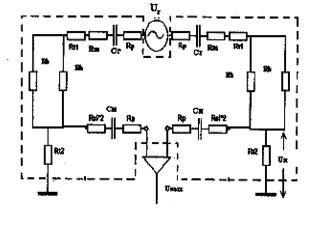

Результаты

расчета геометрических размеров колебательной системы позволили конкретизировать

технологические параметры многослойной структуры, составить и проанализировать

эквивалентную схему паразитных элементов МГКТ. Эквивалентная схема паразитных

элементов МГКТ представлена на рис. 3, где ![]() ,

, ![]() – сопротивление внутренних

и внешних торсионов соответственно;

– сопротивление внутренних

и внешних торсионов соответственно; ![]() - сопротивление

обкладок конденсатора внутренней колебательной системы;

- сопротивление

обкладок конденсатора внутренней колебательной системы; ![]() –

емкость конденсатора внутренней колебательной системы;

–

емкость конденсатора внутренней колебательной системы; ![]() -

емкость конденсатора внешней колебательной системы;

-

емкость конденсатора внешней колебательной системы; ![]() –

сопротивление внешней рамки;

–

сопротивление внешней рамки; ![]() - сопротивление разводки.

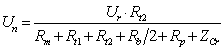

Из схемы следует, что часть напряжения, обеспечивающая раскачку внутренней колебательной

системы, поступает на измерительный конденсатор

- сопротивление разводки.

Из схемы следует, что часть напряжения, обеспечивающая раскачку внутренней колебательной

системы, поступает на измерительный конденсатор ![]() и

является паразитной

и

является паразитной ![]() . Напряжение

. Напряжение ![]() определяется

выражением

определяется

выражением

, (3)

, (3)

где

![]() - емкостное

сопротивление конденсатора

- емкостное

сопротивление конденсатора ![]() ;

; ![]() -

напряжение раскачки внутренней колебательной системы.

-

напряжение раскачки внутренней колебательной системы.

При

![]() мкм и

мкм и ![]() мкм сопротивление внутреннего и внешнего торсионов

составит от 3 до 10 Ом (при расчете удельное сопротивление кремния принимали

равным 0,01 Ом×см). Сопротивление внешней

и внутренней рамки при

мкм сопротивление внутреннего и внешнего торсионов

составит от 3 до 10 Ом (при расчете удельное сопротивление кремния принимали

равным 0,01 Ом×см). Сопротивление внешней

и внутренней рамки при ![]() мм составит 4-5 Ом, а электропроводящая разводка из поликремния (при

10 Ом) составит 25-30 Ом.

Анализ предложенных расчетов показывает, что наибольший вклад в сумму паразитных

сопротивлений вносит поликремниевая разводка, наличие которой обусловлено

высокотемпературными процессами формирования слоев МГКТ. Однако возможно снижение

сопротивления разводки в 2-3 раза при использовании полицидов или металлов с низким

удельным сопротивлением.

мм составит 4-5 Ом, а электропроводящая разводка из поликремния (при

10 Ом) составит 25-30 Ом.

Анализ предложенных расчетов показывает, что наибольший вклад в сумму паразитных

сопротивлений вносит поликремниевая разводка, наличие которой обусловлено

высокотемпературными процессами формирования слоев МГКТ. Однако возможно снижение

сопротивления разводки в 2-3 раза при использовании полицидов или металлов с низким

удельным сопротивлением.

|

|

| Рис. 3. Эквивалентная схема паразитных элементов МГКТ |

Микроэлектромеханические системы являются сложными многослойными конструкциями, состоящими из полупроводниковых, диэлектрических и проводящих слоев.

Большинство технологических процессов изготовления многослойных структур связано с высокотемпературными операциями. Вследствие различий физико-механических свойств материалов в слоях возникают значительные механические и структурные напряжения, которые существенно влияют на технологические процессы формирования слоев и сборку МЭМС, на электрические параметры и качество изделий.

Неоднородное распределение деформаций и напряжений по толщине слоев обусловливает изгиб и коробление конструкции. Напряжения приводят к активации периферийных, поверхностных и гетерогенных внутренних источников дислокации в слоях. Основной причиной влияния механических напряжений на электрические параметры изделия является изменение структуры энергетических зон полупроводниковых материалов [4,5]. Для обеспечения качества изделий необходим минимальный уровень внутренних механических напряжений в слоях. Поэтому разработка конструктивно-технологических мероприятий оптимизации напряженно-деформированного состояния по слоям является актуальной задачей, для решения которой необходим выбор параметров слоев с учетом согласования их физико-механических свойств и геометрических размеров.

При разработке модели напряженно-деформированного состояния многослойной структуры учитывали все конструктивно-технологические особенности исследуемого изделия, использовали достоверные данные о физико-механических свойствах материалов, применяли обоснованные критерии прочностной надежности, выявляли факторы, оказывающих наибольшее влияние на надежность изделия.

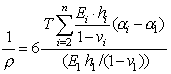

Оценку напряженно-деформированного

состояния проводили с применением теории упругости многослойных пластин [6]. При

этом использовали допущения о малости деформаций, о неизменности нормалей, о ненадавливании

слоев. Поэтому полученные соотношения справедливы для тонких, жестких однородных

изотропных слоев постоянной толщины. Кривизну нейтральной поверхности многослойной

структуры при температуре ![]() определяли

по формуле

определяли

по формуле

,

(4)

,

(4)

где ![]() ,

, ![]() ,

,

![]() ,

, ![]() - модуль упругости, коэффициент

Пуассона, температурный коэффициент линейного расширения (ТКЛР), толщина

- модуль упругости, коэффициент

Пуассона, температурный коэффициент линейного расширения (ТКЛР), толщина ![]() -го слоя, соответственно;

-го слоя, соответственно; ![]() –

число слоев, первому слою

–

число слоев, первому слою ![]() соответствует кремниевая

подложка.

соответствует кремниевая

подложка.

Толщина и жесткость слоя кремния существенно превышает аналогичные параметры остальных слоев, поэтому линейные деформации всех слоев приблизительно равны и определяются температурной деформацией слоя кремния.

Напряжения

в ![]() -м слое определяли по формуле

-м слое определяли по формуле

![]() .

(5)

.

(5)

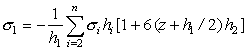

Напряжения в подложке определяли по формуле

, (6)

, (6)

где

![]() - расстояние

от нейтральной линии.

- расстояние

от нейтральной линии.

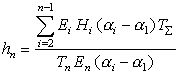

Для минимизации напряженно-деформированного состояния многослойной структуры, уменьшения влияния напряжений на свойства материалов и электрофизические параметры технологические режимы нанесения слоев и их физико-механические и геометрические параметры подбирали так, чтобы слои имели деформации разных знаков. При этом толщину стеклоприпоя определяли по формуле

, (7)

, (7)

где

![]() - суммарная

температура технологического воздействия на

- суммарная

температура технологического воздействия на ![]() -й слой.

-й слой.

Модуль упругости – аддитивное свойство материала, поэтому модуль упругости слоев в многослойном образце определяли с помощью формулы

![]() , (8)

, (8)

где

![]() ,

, ![]() -

модуль упругости и момент инерции образца;

-

модуль упругости и момент инерции образца; ![]() - момент инерции

слоя.

- момент инерции

слоя.

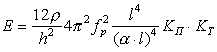

Модуль упругости образцов определяли с использованием резонансного метода испытаний и формулы [7]:

, (9)

, (9)

где

![]() - плотность

материала образца;

- плотность

материала образца; ![]() ,

, ![]() - толщина и длина свободной

части образца;

- толщина и длина свободной

части образца; ![]() - значение первого основного тона резонансной

частоты колебаний;

- значение первого основного тона резонансной

частоты колебаний; ![]() - коэффициент, зависящий от условий закрепления

и формы колебаний; для первой формы при консольном закреплении

- коэффициент, зависящий от условий закрепления

и формы колебаний; для первой формы при консольном закреплении ![]() ;

;

![]() - коэффициент, который исключает влияние

систематической погрешности модуля упругости в результате возникновения сдвиговых

компонент тензора деформации и инерции вращения при возбуждении колебаний;

- коэффициент, который исключает влияние

систематической погрешности модуля упругости в результате возникновения сдвиговых

компонент тензора деформации и инерции вращения при возбуждении колебаний; ![]() -

коэффициент, учитывающий температурное расширение материала в исследуемом интервале

температур.

-

коэффициент, учитывающий температурное расширение материала в исследуемом интервале

температур.

В качестве конструкционного материала многослойной структуры использован кремний. Изоляционные слои выполнены из оксида кремния SiO2, или нитрида кремния Si3N4. Планирующие слои, а также некоторые элементы электропроводной разводки выполнены из поликремния Si*. Сборку слоев осуществляли с применением стеклоприпоев, низкотемпературного свинцово-силикатного материала С-67 (температура соединения около 500°С) или аморфного стекла барий-алюмо-силикатной системы БАС (температура соединения около 1200°С).

Физико-механические свойства материалов, используемых при формировании многослойных структур, представлены в таблице 1 [4, 5, 8].

Таблица 1. Физико-механические свойства материалов используемых в многослойных структурах

|

Материал |

Ориентация |

Модуль упругости |

Коэффициент |

ТКЛР, 10-6 К-1 |

| Кремний |

(100) |

130-169 |

0,065-0,3 |

2,8-4,5 |

|

(111) |

169 |

0,26 |

| |

|

(130) |

130-169 |

0,09-0,3 |

| |

|

Поликремний |

- |

155-167 |

0,2 |

3,0-3,8 |

|

SiO2 |

- |

75 |

0,17 |

0,5-0,6 |

|

C-67 |

- |

70 |

0,2 |

6,3-6,7 |

|

БАС |

- |

100 |

0,2 |

3,7 |

|

Si3N4 |

- |

130-180 |

0,26 |

2,25-2,9 |

Модуль

упругости материалов определяли на плоских образцах с размером в плане ![]() мм, которые закрепляли консольно. Определение

резонансной частоты колебаний образцов проводили на электродинамическом возбудителе

колебаний типа VP-5 фирмы "Дерритрон электроник вибраторс" (Великобритания).

мм, которые закрепляли консольно. Определение

резонансной частоты колебаний образцов проводили на электродинамическом возбудителе

колебаний типа VP-5 фирмы "Дерритрон электроник вибраторс" (Великобритания).

Сопоставление опытных значений деформаций многослойных структур с расчетными значениями показали их удовлетворительную сходимость. Расхождения не превысили 27 %. Несоответствие расчетных и опытных данных обусловлено в основном следующими факторами: неоднородностью физико-механических параметров и неидеальностью геометрической формы слоев; анизотропией упругих свойств материалов слоев и их зависимостью от температуры; образованием упругопластических деформаций и релаксацией механических напряжений в слоях; различием структуры и свойств материала граничных и объемных участков слоев.

Итак в публикуемой работе:

· рассмотрена структурная схема микрогироскопа колебательного типа. Предложена конструкция, использующая достоинства SOI-технологии;

· рассмотрены различные варианты торсионов для крепления микроколебательной системы. Установлено, что наиболее технологичным является торсионы треугольной и трапецеидальной формы;

· предложены принципы проектирования и проведен расчет конструкции микрогироскопа, пригодного для интегрального исполнения;

· составлена и проанализирована эквивалентная схема паразитных элементов МГКТ, рассчитаны элементы эквивалентной схемы;

· представлена методика определения модуля упругости и параметров напряженно-деформированного состояния многослойных структур. Предложен способ определения рационального соотношения между параметрами слоев в многослойной структуре.

Список

литературы

1. Putty M., Najafi К. A micromachined vibrating ring gyroscope

// Technical Digest, Solid-State Sensor and Actuator Workshop, Hilton Head, 1994,

June. P. 13-16.

2. Kumar К., Barban N. and Elwell J.M. The charles stark Draper laboratory. Inc., Cambridge, MA 02139.

3. Феодосьев В.И. Сопротивление материалов, M.: Наука, 1964.

4. Захаров Н.П., Багдасарян А.В. Механические явления в интегральных структурах. M.: Радио и связь, 1992. 144 с.

5. Концевой Ю.А., Литвинов Ю.М., Фатгахов Э.А. Пластичность и прочность полупроводниковых материалов и структур. M.: Радио и связь, 1982. 240 с.

6. Бояршинов С.В. Основы строи-тельной механики. M.: Машиностроение, 1973. 456 с.

7. Дягтерев А.А., Летягин В.А., Погалов А.И. Основы механики и сопротивление материалов. Лабораторный практикум / Под ред. В.А. Летягина.М.: МИЭТ , 1997. 188с.

8. Физические величины: Справочник / Под ред. И.С. Григорьева, Е.З. Мейлихова. М.: Энергоатомиздат, 1991. 1232с