УДК 539.4:669.3

В.Н.Чувильдеев, д-р физ.-мат. наук, А.В.Нохрин, И.М.Макаров, Нижегородский государственный университет им. Н.И.Лобачевского,

В.И.Копылов, канд. техн. наук, Физико-технический институт НАН Республики Беларусь (г. Минск)

Рекристаллизация в нано- и микрокристаллических металлах, полученных метододами РКУ-прессования

![]()

|

Описаны результаты экспериментальных исследований процессов рекристаллизации

в нано- и микрокристаллических меди и никеле, полученных методами

равноканального углового (РКУ) прессования. Приведены данные о зависимости

среднего размера зерна от температуры и длительности изотермических отжигов,

скорости нагрева и степени деформации. Приведены данные о зависимости

температуры начала рекристаллизации от времени отжига, скорости нагрева и

числа циклов РКУ-прессования. Показано, что вблизи точки начала рекристаллизации процесс роста

зерен носит необычный характер – на фоне достаточно стабильной

микрокристаллической матрицы существенно укрупняются лишь отдельные зерна.

Показано, что в этих условиях функция распределения зерен по размерам

становится бимодальной и средний размер зерна экспоненциально нарастает со

временем. |

Материалы и методика проведения

эксперимента

Описание экспериментальных

результатов

Обобщение экспериментальных

результатов

Введение

Микрокристаллические (МК) материалы, полученные специальными методами интенсивного пластического деформирования, обладают целым рядом уникальных физико-механических свойств [1-3]. Экспериментальные данные свидетельствуют о том, что многие особенности поведения МК материалов обусловлены их особой структурой, в первую очередь, большой протяженностью межзеренных границ и их неравновесностью [1-5].

Одной из особенностей МК металлов, полученных методами интенсивного

пластического деформирования, является существенная нестабильность их структуры

при нагреве. В частности, температура рекристаллизации в МК материалах

оказывается существенно ниже обычной температуры рекристаллизации чистых

металлов (![]() [6],

[6], ![]() – абсолютная

температура плавления) и составляет

– абсолютная

температура плавления) и составляет ![]() [7-10]. Кроме того,

рекристаллизация в МК материалах носит весьма бурный характер: скорость роста

зерен при

[7-10]. Кроме того,

рекристаллизация в МК материалах носит весьма бурный характер: скорость роста

зерен при ![]() достигает 10-5 см/с,

а энергия активации роста зерен оказывается существенно более низкой, чем

энергия активации процессов зернограничной самодиффузии [8].

достигает 10-5 см/с,

а энергия активации роста зерен оказывается существенно более низкой, чем

энергия активации процессов зернограничной самодиффузии [8].

Несмотря на большое число работ, посвященных экспериментальным исследованиям процессов рекристаллизации и роста зерен в МК материалах [2,3,7-10], в литературе отсутствуют адекватные теоретические модели, позволяющие рассчитывать температуру начала рекристаллизации и описывать закономерности роста зерен в этих материалах.

Целью настоящей работы являются экспериментальные исследования процесса рекристаллизации в МК металлах.

Материалы и методика проведения эксперимента

В качестве объектов исследования выбраны медь технической чистоты M1 (99,98%

Cu, 0,005% Fe, 0,005%

Pb, 0,004% Zn, 0,002% Sb, 0,002% Ni, 0,001% Bi, 0,002% Sn) и никель технической

чистоты НП-1 (99,88 %Ni, 0,04% Fe, 0,03% Si, 0,01% Mg, 0,005% Zn, 0,01% C,

0,015% Cu, 0,002% Mn, 0,001% Pb, 0,001% Bi, 0,001% Sb, 0,001% Sn). Образцы

размерами 14×14×165 мм меди и никеля с зерном исходного

размера 50 и 30 мкм соответственно были подвергнуты пластическому деформированию

по технологии равноканального углового (РКУ) прессования [1] с числом циклов ![]() 2, 4, 8, 12 и 16, соответствующих истинной деформации

2, 4, 8, 12 и 16, соответствующих истинной деформации ![]() 2,1; 2,4; 2,8; 3,2 и 3,5. Предварительно образцы были подвергнуты

рекристаллизационному отжигу при температуре

2,1; 2,4; 2,8; 3,2 и 3,5. Предварительно образцы были подвергнуты

рекристаллизационному отжигу при температуре ![]() (30 мин) в

вакууме.

(30 мин) в

вакууме.

РКУ-прессование осуществлялось при нормальной температуре в инструменте с

углом пересечения рабочего и выходного каналов ![]() . Однородность деформации простого сдвига контролировалась на

каждом цикле РКУ-прессования с помощью поперечных рисок, механически нанесенных

в плоскости течения образца. Использовался максимально жесткий режим

РКУ-прессования (режим “D”) [1]. При этом режиме заготовка на каждом цикле

поворачивается на угол

. Однородность деформации простого сдвига контролировалась на

каждом цикле РКУ-прессования с помощью поперечных рисок, механически нанесенных

в плоскости течения образца. Использовался максимально жесткий режим

РКУ-прессования (режим “D”) [1]. При этом режиме заготовка на каждом цикле

поворачивается на угол ![]() вокруг своей

продольной оси. Такой режим позволяет обеспечивать наиболее интенсивное

измельчение зеренной структуры.

вокруг своей

продольной оси. Такой режим позволяет обеспечивать наиболее интенсивное

измельчение зеренной структуры.

Интенсивность сдвиговой деформации за цикл РКУ-прессования составляла ![]() . Истинная (логарифмическая) деформация при этом вычисляется

с помощью выражения

. Истинная (логарифмическая) деформация при этом вычисляется

с помощью выражения ![]() . Скорость

деформирования (или скорость проталкивания заготовки из рабочего в выходной

канал) составляла 0,4 мм/с. При этом скорость деформации не превышала

1 с-1.

. Скорость

деформирования (или скорость проталкивания заготовки из рабочего в выходной

канал) составляла 0,4 мм/с. При этом скорость деформации не превышала

1 с-1.

После РКУ-обработки образцы разрезались на пластинки и отжигались при температурах в интервале от 100-500°С с продолжительностью выдержек от 5 мин до 10 ч. Отжиги образцов проводились в воздушной печи. Температура отжига выдерживалась с точностью 2-3°С. Образцы охлаждались на воздухе. Длительность отжига контролировалась с точностью ± 10 с.

Для структурных исследований использовались методы оптической микроскопии (ОМ) (металлографии), атомно-силовой микроскопии (АСМ) и просвечивающей электронной микроскопии (ПЭМ).

Структурные исследования методом ПЭМ были выполнены на просвечивающих электронных микроскопах JEM2000EX и JMX200CX при ускоряющих напряжениях 200 и 120 кВ соответственно. Снимки делались с площади не менее 5 мкм2. Фольги для электронномикроскопических исследований готовились стандартными методами на приборе для струйной электрополировки.

Для ОМ (оптический микроскоп NEOFOT-32) и АСМ (универсальный воздушный атомно-силовой микроскоп “Accurex-2100”, контактный режим) поверхность образцов меди последовательно подвергалась механической шлифовке и полировке, а также электролитическому полированию в электролите CrO3+H3PO4 при напряжении 8-10 В и плотности тока 0,2-0,4 А/см2. Селективное травление зеренной структуры в течение 10 с осуществлялось путем последовательного травления поверхности шлифа 4%- и 10%-ными растворами HNO3 в дистиллированной воде и спирте (обеспечивающим общее выявление дефектной структуры металла (дислокаций, границ зерен, двойников и т. д.) и 10%-ным раствором персульфата аммония (NH4)2S2O8 в дистиллированной воде (обеспечивающим селективное выявление границ зерен).

Описание экспериментальных результатов

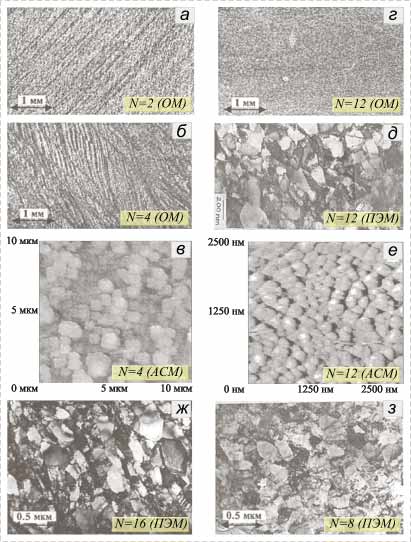

Структура МК металла в состоянии после РКУ-прессования. На рис. 1 приведены изображения структуры МК меди M1 и МК никеля НП-1 в состоянии после РКУ-прессования с различной степенью деформации.

|

|

|

Рис. 1. Структура МК меди (а-ж) и никеля (з) в состоянии |

На представленных рисунках видно, что увеличение числа циклов РКУ-обработки приводит к формированию более однородной макроструктуры металла, а также к формированию более однородной и равноосной зеренной микроструктуры. Число циклов РКУ-прессования, при котором формируется однородная макро- и микроструктура, равно 8-12 (рис. 1,г).

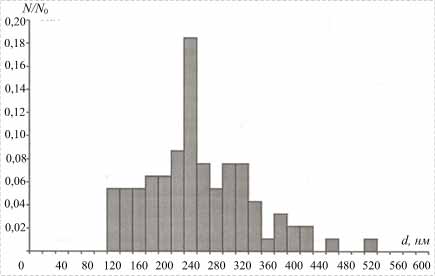

При степени пластической деформации, соответствующей 12 циклам

РКУ-прессования, в меди формируется зеренная структура со средним размером

зерна 200-250 нм. В качестве примера на рис. 2 представлены

гистограммы распределения зерен по размерам ![]() (

(![]() , где

, где ![]() – число зерен с размером

– число зерен с размером ![]() ,

, ![]() - полное число МК зерен).

- полное число МК зерен).

|

|

|

Рис. 2. Гистограмма распределения зерен в структуре МК меди M1 |

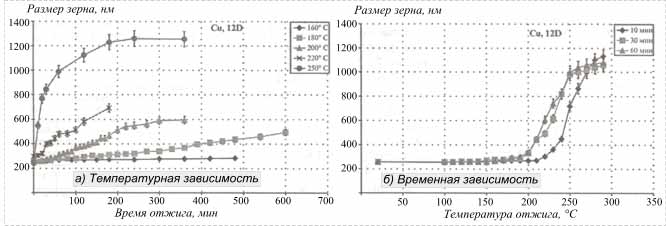

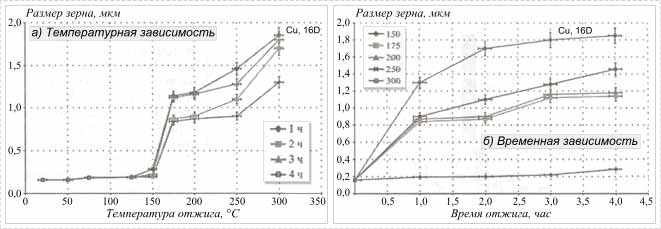

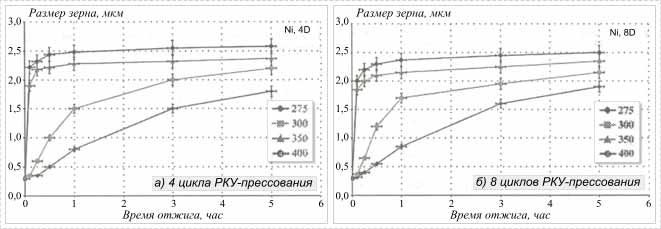

Зависимость среднего размера зерна от времени и температуры изотермического отжига (медь, никель). На рис. 3-5 приведены экспериментальные зависимости среднего размера зерна от времени и температуры отжига МК меди и никеля, подвергнутых различному числу циклов РКУ-прессования. На рис. 3 представлены температурные и временные зависимости среднего размера зерна для МК меди M1, подвергнутой 12 циклам РКУ-прессования (полученные по данным АСМ), на рис. 4 – аналогичные зависимости для МК меди, прошедшей 16 циклов РКУ-обработки (по данным ПЭМ), на рис. 5 – временные зависимости среднего размера зерна, полученные при изотермических отжигах МК Ni, подвергнутого четырем и восьми циклам РКУ-прессования.

|

|

Рис. 3. Зависимости среднего размера зерна при отжиге МК меди, |

|

|

Рис. 4. Зависимости среднего размера зерна при отжиге МК меди, |

|

|

Рис. 5. Временные зависимости среднего размера зерна при отжиге

МК Ni, |

На рис. 3 и 4 видно, что зависимость среднего размера зерна от времени

и температуры отжига имеет трехстадийный характер. На первой стадии в интервале

температур 20-150 °С размер зерна МК меди (![]() ) не изменяется (рис. 4); на второй стадии при

) не изменяется (рис. 4); на второй стадии при ![]() °С (

°С (![]() ) - 180°С (

) - 180°С (![]() ) наблюдается бурный рост зерен; на третьей стадии при

) наблюдается бурный рост зерен; на третьей стадии при ![]() °С (

°С (![]() ) - 280°C (

) - 280°C (![]() ) имеет

место более медленный рост зерен МК меди.

) имеет

место более медленный рост зерен МК меди.

В табл. 1 приведены значения температур ![]() и

и ![]() для МК меди M1 (

для МК меди M1 (![]() ) и МК

никеля НП-1 (

) и МК

никеля НП-1 (![]() ) для

различных времен изотермического отжига.

) для

различных времен изотермического отжига.

Таблица 1. Экспериментальные значения температуры начала (![]() ) и окончания (

) и окончания (![]() ) аномального роста зерен в микрокристаллических меди и

никеле

) аномального роста зерен в микрокристаллических меди и

никеле

|

Температура |

Материал |

||||

|

Cu ( |

Ni ( |

||||

|

Время отжига, ч |

|||||

|

1 |

5 |

1 |

5 |

||

|

|

°С |

120 |

100 |

250 |

200 |

|

|

0,29 |

0,28 |

0,30 |

0,27 |

|

|

|

°С |

170 |

150 |

300 |

280 |

|

|

0,33 |

0,31 |

0,33 |

0,32 |

|

|

Примечание:

|

|||||

Зависимость

среднего размера зерна от температуры и скорости нагрева (никель).

График зависимости среднего размера зерна в МК никеле (![]() ) от температуры при различных скоростях нагрева

) от температуры при различных скоростях нагрева ![]() приведен на

рис. 6. На рисунке видно, что при

приведен на

рис. 6. На рисунке видно, что при ![]() °С/с и при

°С/с и при ![]() °С/с кривые

°С/с кривые ![]() имеют трехстадийный

характер.

имеют трехстадийный

характер.

|

|

|

Рис. 6 |

На первой стадии (![]() ) роста зерен не наблюдается. На второй стадии (

) роста зерен не наблюдается. На второй стадии (![]() ) наблюдается интенсивный рост зерен. На третьей стадии (

) наблюдается интенсивный рост зерен. На третьей стадии (![]() ) зависимость

) зависимость ![]() становится более

пологой. Как видно на рис. 6, температура начала интенсивного роста зерен

становится более

пологой. Как видно на рис. 6, температура начала интенсивного роста зерен ![]() зависит от скорости

нагрева и для

зависит от скорости

нагрева и для ![]() °С/с составляет 300°С, а для

°С/с составляет 300°С, а для ![]() °С/с - 350°С. Скорость роста зерен при разных скоростях

нагрева также различается весьма заметно: размеры зерен при обеих скоростях

различаются на десятки процентов, а время нагрева - на два порядка. При

°С/с - 350°С. Скорость роста зерен при разных скоростях

нагрева также различается весьма заметно: размеры зерен при обеих скоростях

различаются на десятки процентов, а время нагрева - на два порядка. При ![]() °С/с средняя скорость роста зерен на второй стадии составляет

°С/с средняя скорость роста зерен на второй стадии составляет

![]() см/с, а при

см/с, а при ![]() °С/с скорость

°С/с скорость ![]() см/с.

см/с.

Зависимость температуры начала рекристаллизации от числа циклов РКУ-прессования (медь).

В табл. 2 приведены значения характерных температур ![]() и

и ![]() при времени выдержки

1 ч для МК меди M1, подвергнутой различной деформации (различному числу

циклов РКУ-прессования

при времени выдержки

1 ч для МК меди M1, подвергнутой различной деформации (различному числу

циклов РКУ-прессования ![]() , 8, 12, 16).

, 8, 12, 16).

Таблица 2. Значения характерных температур ![]() и

и ![]() для

микрокристаллической меди, подвергнутой различной степени РКУ-деформации, при

одночасовых отжигах

для

микрокристаллической меди, подвергнутой различной степени РКУ-деформации, при

одночасовых отжигах

|

Температура |

Число циклов прессования |

||||

|

|

°С |

110 |

120 |

180 |

150 |

|

|

0,28 |

0,29 |

0,33 |

0,31 |

|

|

|

°С |

160 |

170 |

280 |

180 |

|

|

0,32 |

0,33 |

0,41 |

0,33 |

|

Из представленных результатов видно, что зависимость температуры начала

рекристаллизации от числа ![]() циклов РКУ-прессования

является немонотонной. Так, при увеличении числа циклов РКУ-прессования от 4 до

12 температура

циклов РКУ-прессования

является немонотонной. Так, при увеличении числа циклов РКУ-прессования от 4 до

12 температура ![]() возрастает от 110 до

180°С, а при дальнейшем увеличении числа циклов до

возрастает от 110 до

180°С, а при дальнейшем увеличении числа циклов до ![]() температура

температура ![]() уменьшается до 150°С.

уменьшается до 150°С.

Аналогичный характер имеет зависимость температуры ![]() от степени

РКУ-деформации. При увеличении числа циклов РКУ-прессования от 4 до

12 температур

от степени

РКУ-деформации. При увеличении числа циклов РКУ-прессования от 4 до

12 температур ![]() существенно возрастает

(от 160 до 280°C), а

при увеличении числа циклов до 16 наблюдается снижение

существенно возрастает

(от 160 до 280°C), а

при увеличении числа циклов до 16 наблюдается снижение ![]() до 180°C.

до 180°C.

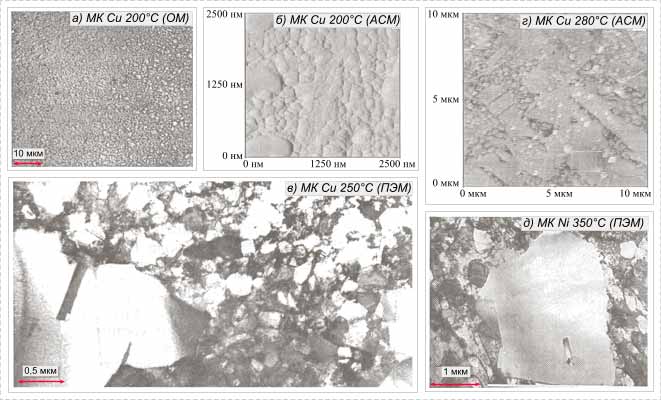

Эффект

аномального роста зерен (медь, никель). Детальные исследования

структуры, формируемой после отжигов, проведенных при температуре 150-400°С,

показывают, что на второй стадии отжига (![]() ) процесс

рекристаллизации носит необычный характер - на фоне достаточно стабильной МК

матрицы со средним размером зерна 0,2-0,5 мкм существенно укрупняются лишь

отдельные зерна. Их размеры примерно в 5-10 раз превышают средний размер

зерен матрицы. Относительная площадь, занимаемая такими зернами при

) процесс

рекристаллизации носит необычный характер - на фоне достаточно стабильной МК

матрицы со средним размером зерна 0,2-0,5 мкм существенно укрупняются лишь

отдельные зерна. Их размеры примерно в 5-10 раз превышают средний размер

зерен матрицы. Относительная площадь, занимаемая такими зернами при ![]() ,

составляет 10% и при дальнейшем увеличении температуры отжига продолжает

возрастать.

,

составляет 10% и при дальнейшем увеличении температуры отжига продолжает

возрастать.

При увеличении температуры до ![]() площадь

рекристаллизованной структуры достигает 80%, в дальнейшем процесс

рекристаллизации осуществляется обычным образом за счет увеличения размеров

крупных рекристаллизованных зерен.

площадь

рекристаллизованной структуры достигает 80%, в дальнейшем процесс

рекристаллизации осуществляется обычным образом за счет увеличения размеров

крупных рекристаллизованных зерен.

В качестве примера аномального роста зерен на рис. 7 приведены

изображения структур МК меди M1 (![]() ) и никеля НП-1 (

) и никеля НП-1 (![]() ) после одночасовых изотермических отжигов в температурном

интервале 200-350°С.

) после одночасовых изотермических отжигов в температурном

интервале 200-350°С.

На рис. 8 приведена гистограмма, характеризующая распределение зерен по

размерам в условиях аномального роста (МК медь, ![]() , 280С, 1 ч). Распределение можно считать бимодальным.

, 280С, 1 ч). Распределение можно считать бимодальным.

|

|

|

Рис. 8. Гистограмма распределения зерен МК меди М1 ( |

Обобщение экспериментальных результатов

Зависимость

температуры начала рекристаллизации от времени отжига. Анализ

температурных зависимостей среднего размера зерна для МК меди M1 (![]() - табл. 1,

- табл. 1, ![]() - рис. 3 и

- рис. 3 и ![]() - рис. 4)

показывает, что с увеличением времени отжига температура рекристаллизации

немонотонно уменьшается. Так, для МК меди (

- рис. 4)

показывает, что с увеличением времени отжига температура рекристаллизации

немонотонно уменьшается. Так, для МК меди (![]() ) увеличение времени отжига от одного до четырех часов

приводит к уменьшению температуры рекристаллизации

) увеличение времени отжига от одного до четырех часов

приводит к уменьшению температуры рекристаллизации ![]() от 150 до 125°С (см.

рис. 4). В случае МК меди M1 (

от 150 до 125°С (см.

рис. 4). В случае МК меди M1 (![]() ) увеличение времени отжига от 10 до 60 мин приводит к

уменьшению температуры

) увеличение времени отжига от 10 до 60 мин приводит к

уменьшению температуры ![]() на 40°С (от 220 до

180°С, см. рис. 3).

на 40°С (от 220 до

180°С, см. рис. 3).

В случае МК меди (![]() ) увеличение времени отжига приводит к уменьшению температуры

рекристаллизации

) увеличение времени отжига приводит к уменьшению температуры

рекристаллизации ![]() от 120 до 100°С.

Аналогичная картина наблюдается и в МК никеле (

от 120 до 100°С.

Аналогичная картина наблюдается и в МК никеле (![]() ) – увеличение времени изотермического отжига от 1 до

5 ч приводит к снижению

) – увеличение времени изотермического отжига от 1 до

5 ч приводит к снижению ![]() от 250 до 200°С.

Анализ данных по температуре начала рекристаллизации

от 250 до 200°С.

Анализ данных по температуре начала рекристаллизации ![]() для МК меди и МК

никеля (

для МК меди и МК

никеля (![]() ), представленных в табл. 1, показывает, что температуры

начала (

), представленных в табл. 1, показывает, что температуры

начала (![]() ) и окончания (

) и окончания (![]() ) аномального роста зерен для МК меди и никеля, выраженные в

гомологических температурах

) аномального роста зерен для МК меди и никеля, выраженные в

гомологических температурах ![]() и

и ![]() , составляют 0,30 и 0,33 (для одночасовых отжигов) и 0,28 и

0,32 (для пятичасовых отжигов) соответственно.

, составляют 0,30 и 0,33 (для одночасовых отжигов) и 0,28 и

0,32 (для пятичасовых отжигов) соответственно.

Аномальный рост зерен.

Определим закон роста зерен ![]() (т.е. зависимость

среднего размера зерна

(т.е. зависимость

среднего размера зерна ![]() от времени

от времени ![]() и температуры

и температуры ![]() отжига) на второй

стадии отжига при

отжига) на второй

стадии отжига при ![]() . Анализ экспериментальных зависимостей показывает, что в

этих условиях

. Анализ экспериментальных зависимостей показывает, что в

этих условиях ![]() зависимость

зависимость ![]() имеет необычный

характер. При больших временах отжига средний размер зерна приближается к

некоторому постоянному размеру

имеет необычный

характер. При больших временах отжига средний размер зерна приближается к

некоторому постоянному размеру ![]() (

(![]() - начальный размер

зерен) и зависимость среднего размера зерна от времени имеет экспоненциальный

характер:

- начальный размер

зерен) и зависимость среднего размера зерна от времени имеет экспоненциальный

характер:

![]() ,

(1)

,

(1)

где ![]() – характерное время

протекания данного процесса.

– характерное время

протекания данного процесса.

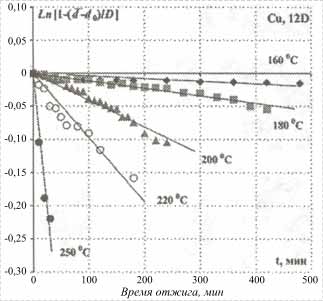

В этом нетрудно убедиться, построив зависимости  , которые на второй стадии представляют собой прямые линии,

характеризуемые углом наклона

, которые на второй стадии представляют собой прямые линии,

характеризуемые углом наклона ![]() . На рис. 9 представлены данные зависимости среднего

размера зерна в МК меди M1 (

. На рис. 9 представлены данные зависимости среднего

размера зерна в МК меди M1 (![]() ) в полулогарифмических координатах на второй

стадии отжига.

) в полулогарифмических координатах на второй

стадии отжига.

|

|

|

Рис. 9 |

Значения параметра ![]() для МК меди и МК

никеля (

для МК меди и МК

никеля (![]() ) приведены в табл. 3, а в табл. 4 – числовые

значения параметра

) приведены в табл. 3, а в табл. 4 – числовые

значения параметра ![]() для различных

температур отжига МК меди (

для различных

температур отжига МК меди (![]() , 12, 16).

, 12, 16).

Таблица 3. Характерные значения параметра ![]() , вычисленные на основе анализа

, вычисленные на основе анализа

экспериментальных зависимостей ![]() при различных

температурах отжига

при различных

температурах отжига

|

Cu ( |

Ni ( |

||

|

Температура, °С |

|

Температура, °С |

|

|

160 |

3,4·104 |

250 |

6,5·104 |

|

180 |

1,3·104 |

275 |

2·104 |

|

200 |

4,9·103 |

300 |

6,4·103 |

|

250 |

5,5·102 |

350 |

1·103 |

|

– |

– |

400 |

2,1·102 |

Таблица 4. Числовые значения параметра ![]() , с, для МК

меди M1,

, с, для МК

меди M1,

подвергнутой различному числу циклов РКУ-прессования

|

Температура |

|

|

|

|

|

|

|

|||

|

150 |

3,20 |

- |

- |

3,3·102 |

|

160 |

3,13 |

3,4·104 |

1,5·106 |

- |

|

175 |

3,03 |

- |

- |

36 |

|

180 |

3,00 |

1,3·104 |

6,0·105 |

- |

|

200 |

2,87 |

4,9·103 |

1,5·105 |

35 |

|

220 |

2,75 |

- |

6,0·104 |

- |

|

250 |

2,59 |

5,5·102 |

7,4·103 |

34 |

|

300 |

2,37 |

- |

- |

3,0 |

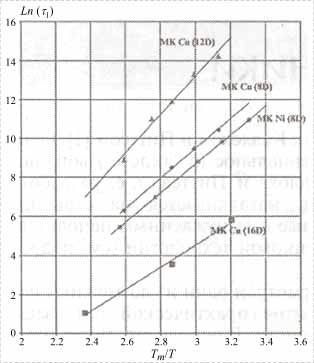

На рис. 10 представлены

соответствующие температурные зависимости параметра ![]() в полулогарифмических

координатах

в полулогарифмических

координатах ![]() для МК Cu и Ni, подвергнутых 8, 12 и

16 циклам РКУ-прессования. Поскольку эти зависимости представляют собой прямые

линии, то связь

для МК Cu и Ni, подвергнутых 8, 12 и

16 циклам РКУ-прессования. Поскольку эти зависимости представляют собой прямые

линии, то связь ![]() и

и ![]() можно представить в

виде

можно представить в

виде

![]() .

(2)

.

(2)

Обращает на себя внимание параллельность линий ![]() , построенных для МК меди и никеля.

, построенных для МК меди и никеля.

|

|

|

Рис. 10 |

Из представленных данных (рис. 10, табл. 3) видно, что угол наклона прямых

зависит от числа циклов РКУ-прессования. Это свидетельствует о зависимости энергии

активации ![]() аномального роста

зерен от числа циклов РКУ-прессования. При увеличении числа циклов от 8 до

12 наблюдается увеличение

аномального роста

зерен от числа циклов РКУ-прессования. При увеличении числа циклов от 8 до

12 наблюдается увеличение ![]() от 7,7 до 8,7

от 7,7 до 8,7 ![]() , а дальнейшее увеличение числа циклов от 12 до

16 приводит к уменьшению значения

, а дальнейшее увеличение числа циклов от 12 до

16 приводит к уменьшению значения ![]() до 5,6

до 5,6 ![]() .

.

Отметим, что энергия активации процесса аномального роста зерен в МК никеле

(![]() ) равна 7,5 ± 0,1

) равна 7,5 ± 0,1 ![]() и оказывается весьма

близкой к энергии активации аномального роста зерен в МК меди (

и оказывается весьма

близкой к энергии активации аномального роста зерен в МК меди (![]() ), равной 7,7 ± 0,1

), равной 7,7 ± 0,1 ![]() .

.

Авторы благодарят за поддержку Международный

научно-технический центр ISTC (грант 1413-00), Российский фонд фундаментальных

исследований (грант 00-02-16546), а также Программу “Фундаментальные

исследования в высшем образовании” (BRHE) и Научно-исследовательский и

образовательный центр сканирующей зондовой микроскопии Нижегородского

государственного университета им. Н. И. Лобачевского (НОЦ СЗМ ИНГУ).

Список литературы

1. Сегал В.М., Резников В.И., Копылов В.И. и др. Процессы пластического структурообразования металлов. Минск: Наука и техника, 1994. 232 с.

2. Валиев Р.З., Исламгалиев Р.К. Структура и механическое поведение ультрамелкозернистых металлов и сплавов, подвергнутых интенсивной пластической деформации // ФММ. 1998. Т. 85. С. 161-177.

3. Гусев А.И. Эффекты нанокристаллического состояния в компактных металлах и соединениях // 1998. УФН. Т. 168. № 1. С. 55-83.

4.

Gleiter H.

Nanocrystalline materials // Progress in materials science. 1989. V. 33.

№ 4. P. 223-315.

5.

Valiev R.Z.,

Kaibyshev O.A. Non-equilibrium structure of grain boundaries and properties

of metals // J. de Physique. 1985. V. 46. № 4. P. C4-641-C4-644.

6. Горелик С.С. Рекристаллизация металлов и сплавов. М.: Металлургия, 1967. 404 с.

7.

Furukawa М.,

Iwahashi Y., Horita Z., Nemoto M., Tsenev К.,

Valiev R. Z., Langdon T. G. Structural evolution and the

Hall-Petch relationship in Al-Mg-Li-Zn alloy with ultra-fine grain size // Acta

mater. 1997. V. 45.

P. 4751-4757.

8.

Wang J.,

Iwahashi Y., Horita Z., Furukawa M., Nemoto M.,

Valiev R. Z., Langdon T. G. An investigation of

microstructural stability in an Al-Mg alloy with submicrometer grain size //

Acta mater. 1996. V. P. 2973-2982.

9.

Gertsman V.Y.,

Birringer R., Valiev R.Z., Gleiter H. On the structure and

strength of ultrafme-grained copper produced by severe plastic deformation //

Scr. Met. Mat. 1994. V. 30. P. 229-234.

10.

Valiev R.Z.,

Krasilnikov N.A., Tsenev N.K. Plastic deformation of alloys with

submicron-grained structure // Mat. Sci. and

11. Ахмадеев Н.А., Валиев Р.З., Копылов В.И., Мулюков Р.Р. Формирование субмикрозернистой структуры в меди и никеле с использованием интенсивного сдвигового деформирования // Изв. АН СССР. Металлы. 1992. № 5. С. 96-101.

12. Исламгалиев Р.К., Пышмынцев И.Ю., Хотинов В.А., Корзников А.В., Валиев Р.З. Механическое поведение ультрамелкозернистого армко-железа // ФММ. 1998. Т. 86. Вып. 4. С. 115-123.

13.

Lian J.,

Valiev R.Z., Baudelet B. On the enhanced grain growth in ultrafine

grain metals // Acta metall. material. 1995. V. 43. P. 4165-4170.

| Наверх |