УДК 531.768 082.14

С.Ф.Былинкин, канд. техн. наук,

В.Д.Вавилов, д-р техн. наук, проф.,

И.В.Вавилов, И.В.Китаев,

Арзамасский НПП “ТЕМП-АВИА”

РАЗРАБОТКА И ИССЛЕДОВАНИЯ МИКРОСИСТЕМНЫХ АКСЕЛЕРОМЕТРОВ

![]()

|

Представлены результаты теоретических и

экспериментальных исследований, проведенных в процессе создания серийных

образцов акселерометров, выношенных на основе объемной микротехнологии.

Установлены математические модели акселерометров как электромеханических

систем в виде передаточных функций с учетом особенностей конструирования и

применяемых материалов. Описаны соотношения для оценки погрешностей

акселерометров от влиянии различных физических воздействий. |

Введение

Начало нового века в приборостроении ознаменовалось бурным развитием нового направления микроэлектромеханических систем (МЭМС), объединивших несколько технических областей от микроинструмента до микросамолетов. Главным в этом направлении является применение микроэлектронной технологии, адаптированной на производство сложных интегрированных устройств и систем. Достойное место в МЭМС заняли интегральные датчики первичной информации [1]. Стимулирующим фактором развития интегральных датчиков служит нарастающая потребность в информации в различных управляемых технических системах. Основу МЭМС составляет концепция “от датчика к системе”, формулировка сущности которой может быть представлена в виде следующих направлений:

· разработка, исследование и создание интегрированных датчиков прямого измерения, объединяющих первичный чувствительный элемент и вторичный электронный преобразователь, при условии их исполнения в рамках единого технологического процесса;

· разработка, исследование и создание интегрированных компенсационных датчиков, объединяющих первичный чувствительный элемент, вторичный электронный преобразователь и преобразователь обратной связи для управления чувствительным элементом, при условии их исполнения в рамках единого технологического процесса;

· разработка, исследование и создание интегрированных датчиков с вычислительными возможностями, например, включающими в себя многофакторность измерений, аналого-цифровое и цифроаналоговое преобразования, адаптацию к оптимальным условиям, выполнение контрольно-диагностических функций и др., при условии их исполнения в рамках единого технологического процесса;

· разработка, исследование и создание беспроводных интегрированных датчиков с малым потреблением электроэнергии и обладающих свойствами первых трех групп.

|

|

|

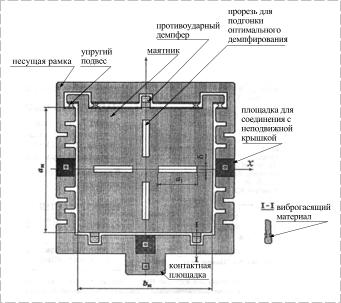

Рис. 1. Интегральный маятник |

Наиболее ответственным узлом интегральных датчиков является чувствительный элемент (ЧЭ) Для акселерометров и микрогироскопов, например, это подвижный узел (мятник), а для датчиков давлений – мембрана. Рассмотрим подробнее ЧЭ микросистемных акселерометров.

Интегральный маятник (рис. 1) выполнен из проводящего кремния марки КЭФ-4,5 и является одновременно подвижным электродом дифференциального емкостного датчика перемещений. Особенностью интегрального маятника являются короткие подвесы с криволинейными боковыми обводами, позволяющие задать ось качания маятника в минимальном сечении (шейке) подвеса. Тем самым конструктивно маятнику обеспечивается только одна степень свободы, а именно – угловые движения относительно оси качания.

В конструкции маятника предусмотрены три противоударных демпфера 4, представляющих собой упоры, выступающие от плоскости маятника на 2-3 мкм и связанные с телом маятника через консольную балку с виброгасящим покрытием, например, с металлизацией. Противоударные демпферы могут быть размещены вместо маятника на неподвижных крышках.

Демпфер использует гистерезисный принцип гашения ударов. Коэффициент потерь определяется трением в вязком слое покрытия упругого элемента. Параметры демпфирующего слоя подбираются экспериментально. Кроме того, настройку демпфера рассчитывают на неразрушающий режим по следующей методике:

|

|

(1) |

где  – жесткость консольной

балки демпфера; a1, b1, c1 – длина, ширина и толщина кремниевой части

консольной балки; b2, c2

– ширина и толщина слоя металлизации; xmax – разность между выступом противоударного демпфера и зазором

между маятником и неподвижными электродами; m –

масса маятника со всеми над стройками; jуд –

ускорение удара (обычно задают 100...1000g).

– жесткость консольной

балки демпфера; a1, b1, c1 – длина, ширина и толщина кремниевой части

консольной балки; b2, c2

– ширина и толщина слоя металлизации; xmax – разность между выступом противоударного демпфера и зазором

между маятником и неподвижными электродами; m –

масса маятника со всеми над стройками; jуд –

ускорение удара (обычно задают 100...1000g).

Наибольшую погрешность в ЧЭ вносят контактные напряжения, передаваемые на его упругие подвесы от площадок соединения с неподвижными элементами. Оценку контактных напряжений осуществляют по формуле Буссинеска [1].

В интегральных ЧЭ расстояние от точки приложения сосредоточенной силы до заданного сечения чаще всего не зависит от площади контакта. При этом формула для оценки контактных напряжений, возникающих от любых силовых воздействий в местах соединений, имеет простой вид:

|

|

(2) |

где p –

давление на контакт; ![]() – коэффициент

Пуассона; S – площадь

контакта; L –

расстояние от точки приложения сосредоточенной силы до заданного сечения; y0 – толщина пластины с ЧЭ.

– коэффициент

Пуассона; S – площадь

контакта; L –

расстояние от точки приложения сосредоточенной силы до заданного сечения; y0 – толщина пластины с ЧЭ.

Из формулы (2) видно, что с уменьшением размеров площадки соединения и с увеличением расстояния до упругих подвесов маятника влияние контактных напряжений снижается. Тем не менее, выполнение только одного соотношения (2) не может обеспечить заданной точности. Не менее важным является обеспечение независимости начального зазора между подвижным и неподвижными электродами от температурных изменений.

|

|

|

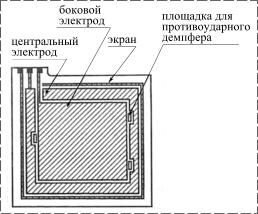

Рис. 2. Топология

неподвижного |

Неподвижные электроды выполнены на стеклянной крышке (рис. 2) посредством вакуумной металлизации или электроосаждения. Для защиты измерительных емкостей от влияния электростатических наводок они охвачены проводящим заземленным контуром 3. Жесткое соединение проводящего кремниевого маятника с ионосодержащими стеклянными крышками осуществляется электростатической сваркой в термопечи.

Неподвижные электроды могут быть выполнены из кремния, при этом на площадках соединения выращивается пленка из оксида, легированная бором. Толщина этой пленки должна быть не менее одного микрометра.

Левая и правая крышки являются одинаковыми. Электроды 2 левой и правой крышек относительно проводящего маятника образуют измерительные емкости. Возможно применение в конструкции дополнительных электродов 1 расположенных над проводящей несущей рамкой и соединенных вместе для правой и левой крышек. При таком решении не требуется применять контактную площадку от маятника для соединения с электрической схемой, что упрощает конструкцию ЧЭ.

|

|

|

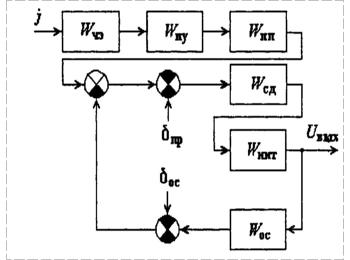

Рис. 3. Структурная схема акселерометра |

На рис. 3 приведена структурная схема акселерометра с местной обратной связью, динамические звенья которого определяются следующими передаточными соотношениями:

·

![]() – передаточная функция чувствительного элемента (чувствительная к

ускорениям масса);

– передаточная функция чувствительного элемента (чувствительная к

ускорениям масса); ![]() – масса маятника за

вычетом масс центрального и боковых сквозных отверстий, предназначенных для

подгонки коэффициента газодинамического демпфирования; y =2 300 Н·с2/м4 –

плотность кремния; aм =bм =4·10-3 м – длина и ширина

маятника; см =3,8·10-5 м

– соответственно толщина маятника; aцо =1,5·10-3 м,

або =0,4·10-3 м – размеры

центрального и боковых отверстий для подгонки газодинамического коэффициента к

значению, близкому (1/2)0,5; lц =ам/2=2,2·10-3 м

– длина плеча маятника (расстояние от центра масс маятника до минимального

сечения упругого подвеса). Все размеры ЧЭ взяты по фотошаблону;

– масса маятника за

вычетом масс центрального и боковых сквозных отверстий, предназначенных для

подгонки коэффициента газодинамического демпфирования; y =2 300 Н·с2/м4 –

плотность кремния; aм =bм =4·10-3 м – длина и ширина

маятника; см =3,8·10-5 м

– соответственно толщина маятника; aцо =1,5·10-3 м,

або =0,4·10-3 м – размеры

центрального и боковых отверстий для подгонки газодинамического коэффициента к

значению, близкому (1/2)0,5; lц =ам/2=2,2·10-3 м

– длина плеча маятника (расстояние от центра масс маятника до минимального

сечения упругого подвеса). Все размеры ЧЭ взяты по фотошаблону;

·

![]() – передаточная функция подвижного узла;

– передаточная функция подвижного узла; ![]() – момент инерции

маятника;

– момент инерции

маятника;  – абсолютный

коэффициент демпфирования;

– абсолютный

коэффициент демпфирования; ![]() м – зазор между подвижным и неподвижным электродами в

нейтральном положении (выбирается в зависимости от обеспечения оптимального

демпфирования);

м – зазор между подвижным и неподвижным электродами в

нейтральном положении (выбирается в зависимости от обеспечения оптимального

демпфирования); ![]() ,

, ![]() – соответственно

размеры кремниевой и металлической областей, образующих зазор;

– соответственно

размеры кремниевой и металлической областей, образующих зазор;  – угловая жесткость

упругого подвеса;

– угловая жесткость

упругого подвеса;  – функция, учитывающая

кривизну обводов упругого подвеса; λ =bmin/bmax –

отношение минимальной ширины подвеса к максимальной;

– функция, учитывающая

кривизну обводов упругого подвеса; λ =bmin/bmax –

отношение минимальной ширины подвеса к максимальной; ![]() – минимальная ширина

упругого подвеса; сп=3·10-5 м

– толщина подвеса;

– минимальная ширина

упругого подвеса; сп=3·10-5 м

– толщина подвеса; ![]() м – максимальная ширина упругого подвеса; ап=0,4·10-4 м

– длина упругого подвеса; Uоп –

напряжение питания емкостного моста;

м – максимальная ширина упругого подвеса; ап=0,4·10-4 м

– длина упругого подвеса; Uоп –

напряжение питания емкостного моста;

· Wпп=Uопlц/h – передаточная функция преобразователя перемещений;

· Wит=1/(τs) – передаточная функция интегратора; τ – постоянная времени интегратора, определяемая схемными элементами [2];

· Wос=1 – передаточная функция (коэффициент) звена обратной связи;

· Wсд – передаточная функция синхронного детектора. Физически реализуется модулятором с единичным коэффициентом передачи.

С учетом передаточных функций отдельных звеньев полная передаточная функция рассматриваемой схемы имеет вид:

|

|

(3) |

где ![]() – коэффициент крутизны

статической характеристики акселерометра;

– коэффициент крутизны

статической характеристики акселерометра; ![]() – постоянная времени

акселерометра;

– постоянная времени

акселерометра; ![]() – относительный

коэффициент демпфирования подвижного узла.

– относительный

коэффициент демпфирования подвижного узла.

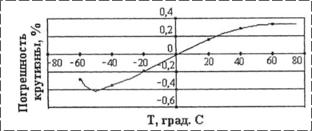

Оценка погрешности крутизны статической характеристики на примере интегрального акселерометра прямого измерения ATI 112 осуществлялась как теоретически, так и экспериментально по обобщенным данным для партии из сорока штук. Экспериментальные исследования проводились на типовом испытательном оборудовании Арзамасского НПП “ТЕМП-АВИА”.

Расчетная формула для теоретической оценки погрешности крутизны статической характеристики имеет следующий вид:

|

|

(4) |

где aU =-6,55·10-5 K-1 – температурный коэффициент стабилитрона aE =-6,3·10-5 K-1 – температурный коэффициент модуля упругости кремния; aкр =2,5·10-6 K-1 – температурный коэффициент линейных расширений кремния; ам =2,38·10-5 K-1 – температурный коэффициент линейных расширений алюминия.

Минимизацию погрешностей акселерометра, возможно, осуществить, выполнив конструктивно соотношение между размерами элементов маятника и температурными коэффициентами материалов так, чтобы выражение в квадратных скобках формулы (4) обратилось в нуль. Из всех величин, входящих в формулу (4), варьировать можно только двумя: толщиной слоя металлизации hм и значением температурного коэффициента стабилитрона. Известны конструктивно-технологические способы получения любого заданного значения температурного коэффициента стабилитрона [4].

Зазор между подвижным и неподвижным электродами в конструкции ЧЭ по рис. 1 определяется разностью между размерами кремниевой части и толщиной металлического слоя неподвижного электрода. Выбирая оптимальным образом соотношения между зазорами, можно значительно снизить погрешности, как крутизны характеристики, так и нулевого уровня.

Из анализа формулы (4) при требовании равенства нулю суммарной погрешности и выборе температурного коэффициента стабилитрона так, чтобы выполнить условие aU – aE – aкр=0, можно показать, что отношение толщины слоя металлизации неподвижного электрода к зазору между проводящим маятником и электродом обратно пропорционально отношению их температурных коэффициентов линейных расширений:

|

|

(5) |

При выполнении соотношения (5) погрешности от температурной нестабильности источника питания, модуля упругости кремния и коэффициента линейных расширений алюминия вносят допустимые значения в общую погрешность акселерометра. Это подтверждается экспериментальными результатами, приведенными на рис. 4. Следует заметить, что как характер, так и числовое значение температурной погрешности крутизны статической характеристики имеют близкое совпадение с теорией.

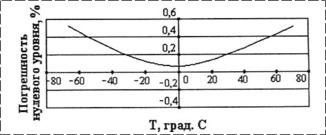

На рис. 5 приведены экспериментальные данные для погрешности нулевого уровня, обобщенные по той же партии акселерометров ATI 112.

|

|

|

|

Рис. 4. Экспериментальные данные |

Рис. 5. Экспериментальные данные |

На рис. 5 видно, что погрешность нулевого уровня для рассматриваемых акселерометров имеет одинаковый порядок с погрешностью крутизны статической характеристики.

Формула (5) является одним из вариантов требований к соотношению между физическими и конструктивными параметрами, обеспечивающим минимум погрешности интегрального акселерометра.

Если коэффициент температурных расширений примененных материалов считать не константой, а некоторой функцией от температуры, то дополнительно еще придется учитывать равенства отношений температурных коэффициентов при старших степенях:

|

|

(6) |

где ![]() ,

, ![]() ,

, ![]()

![]() – температурные

коэффициенты при старших степенях.

– температурные

коэффициенты при старших степенях.

Современные интегральные акселерометры, как правило, работают в составе микропроцессорных систем. В связи с этим имеется возможность в любой момент проконтролировать точность работы акселерометра с помощью тестового сигнала. Тестовый алгоритм предусматривает смещение моста в датчике посредством принудительного изменения напряжения питания. Измеряется выходной сигнал датчика до подачи тестового сигнала, и после подачи и находится отношение разности этих сигналов к тестовому напряжению, например, равного напряжению одного из источников питания. Это отношение, умноженное на 100 с гарантированным допуском, при любых ситуациях должно быть постоянным. Тестовое число указывается в паспорте на датчик. По желанию потребителя тестовое число наносится офсетной печатью на крышку датчика.

Выводы

· Соотношение (5), наряду с соотношением (2), рекомендуются как обязательное при конструировании новых интегральных акселерометров.

· Минимальную погрешность ЧЭ можно получить в случае применения вместо стеклянных крышек кремниевых с диффузионными неподвижными электродами.

· В рассмотренных интегральных акселерометрах типа AT1112 имеется резерв по точности, который в случае необходимости может быть реализован при использовании источника опорного напряжения с заданным температурным коэффициентом.

Список литературы

1. Мокров Е.А., Папко А.А. Акселерометры НИИ физических измерений – элементы микросистемотехники // Микросистемная техника. 2002. № 1. С. 3-9.

2. Паршин В.А., Харитонов В.И. Особенности технологии мультисенсорных датчиков с нелегированными упругими под весами // Датчики и системы. 2002. № 2. С. 22-24.

3. Былинкин С.Ф., Вавилов В.Д., Лосев В.В., Лещев В.Т. Интегральные акселерометры измерения // Датчики и системы. 2000. № 6. С. 30-33.

4. Соклоф С. Аналоговые интегральные схемы. М.: Мир, 1988. 584 с.