В.А. Быков, канд. физ.-мат. наук, с.н.с., Гос. НИИФП,

НТ-МДТ,

тел. (095) 535-03-05, факс (095) 535-64-10,

e-mail: spm@ntmdt.zgrad.ru, http:\\www.ntmdt.ru

МИКРОМЕХАНИКА ДЛЯ СКАНИРУЮЩЕЙ ЗОНДОВОЙ МИКРОСКОПИИ И НАНОТЕХНОЛОГИИ

![]()

|

Описаны возможности и перспективы развития чувствительных элементов для сканирующей зондовой микроскопии. С помощью острых щупов на пружинящих балках – кантилеверов – в настоящее время можно измерять распределение ван-дер-ваальсовых, электростатических, магнитных, электродинамических, адгезионных сил, сил трения, тепловых полей, проводимости. Кантилеверы могут быть использованы и в качестве инструментов для модификации поверхности. Рассмотрены технологические подходы к изготовлению кантилеверов, дан обзор продукции фирм - производителей, обсуждены результаты последних разработок по созданию сложных зондовых систем. Анализ тенденций развития показывает, что прогресс в зондовой микроскопии и нанотехнологии будет связан с усложнением и интеллектуализацией зондовых инструментов. |

1. Геометрия и физические свойства

кантилеверов

2. Модификация поверхности игл

4. Многозондовые картриджи для СЗМ

5. Микромеханические устройства для

решения проблем нанотехнологии

Введение

Сканирующие зондовые микроскопы (СЗМ) – это приборы для анализа поверхности с помощью твердотельных зондовых сенсоров. С использованием СЗМ имеется возможность получать карты распределения целого ряда физических и физико-химических характеристик поверхности, таких как топография, распределение при поверхностных электростатических, магнитных, электродинамических сил, адгезионных сил, сил трения, тепловых полей, теплопроводности, электропроводности с высоким пространственным разрешением вплоть до атомного. Это стало возможным, с одной стороны, благодаря развитию аппаратных средств и программного обеспечения, а с другой – благодаря созданию зондов специальных типов.

Зондами

в СЗМ являются острые иглы. В туннельных микроскопах – это специальным

образом заточенные металлические или полупроводниковые проводящие иглы, в близкопольной

оптической микроскопии - заостренные световые волокна, в сканирующей силовой микроскопии

– иглы, закрепленные на упругих балках - кантилеверы (рис. 1). Угол наклона балки

в процессе сканирования регистрируется и может либо пересчитываться в рельеф –

при этом сила в процессе сканирования будет изменяться, либо поддерживаться постоянным

вертикальным перемещением кантилевера или образца, а это перемещение, осуществляемое

для поддержания постоянного угла наклона кантилевера специальной подвижкой, и

будет определять рельеф поверхности. Описанный режим измерения рельефа называется

контактным сканированием. В процессе контактного сканирования между образцом

и кончиком кантилевера с одной стороны действуют ван-дер-ваальсовые силы отталкивания,

экспоненциально возрастающие с уменьшением

расстояния, а со стороны упруго деформированной балки кантилевера – сила

упругости и, в случае измерений на воздухе, капиллярные силы (как правило, это

силы притяжения). Именно последними определяются минимальные силы в процессе контактного сканирования. Диапазон этих

сил ![]() Н. В случае,

если радиус кривизны зонда кантилевера меньше 10 нм, в системе зонд – поверхность

развивается давление больше

Н. В случае,

если радиус кривизны зонда кантилевера меньше 10 нм, в системе зонд – поверхность

развивается давление больше ![]() Па (1500 атм.),

что приводит к пластическим деформациям большинства органических материалов.

Па (1500 атм.),

что приводит к пластическим деформациям большинства органических материалов.

|

|

| Рис. 1. Принцип

работы сканирующего зондового микроскопа с оптнко-позиционпой схемой регистрации

положения кантилевера: |

Существует возможность значительно (до 1000 раз) снизить давление на образец. Для этого регистрируют не изменение угла наклона балки кантилевера, а изменение амплитуды ее резонансных колебаний. Такой режим называют полуконтактным или, по терминологии, введенной в обиход компанией Digital Instruments, "теппинг" (постукивание) – режимом сканирования. При этом поверхность ощупывают колеблющимся зондом в режиме малых резонансных колебаний консоли. Колебания консоли кантилевера возбуждают пьезо-акустическим элементом 5 (рис. 1). Амплитуду колебаний иглы устанавливают в диапазоне 1-50 нм и считывают фотодиодом 4 как сумму переменных сигналов в секциях.

На рис. 2 приведены

изображения одной и той же полимерной мембраны, выполненные в режимах контактного

и полуконтактного сканирования. Из сравнения рис. 2,а и 2,б легко видеть,

что в процессе контактного сканирования наблюдается существенная деформация

поверхностных структур данного образца. "Тяжи" на мембране, которые

хорошо наблюдаются при измерениях как в полуконтактной моде 1 (рис. 2,б),

так и в электронном микроскопе, где давление на образец пренебрежимо мало, практически

не наблюдаемы при измерениях в контактной моде (рис. 2,а).

|

|

| Рис. 2. Атомно-силовое изображение топографии поверхности полимерных пленок, выполненныев режиме контактного (а) и полуконтактного (б, в, г) сканирования. Квадрат в центре рисунка (г) появился в результате сканирования пленки (в) в контактном режиме с силой прижима порядка 100 нН |

Кроме того, с развитием резонансных мод появилась возможность измерения еще целого ряда характеристик поверхности, таких как подповерхностная емкость(бесконтактная емкостная мода), распределение поверхностного потенциала (Кельвин-мода), резонансная магнитно-силовая мода, резонансная мода регистрации электростатических полей, мода ультразвуковой локации, моды резонансной и модуляционной модификации поверхности.

Для реализации как контактных, так и резонансных мод требуются кантилеверы со специальными и заданными характеристиками.

Несмотря на то, что атомно-силовая микроскопия была изобретена еще в 1986 г. [1], она начала интенсивно развиваться и получила широкое распространение только с 1990 г. после изобретения групповой технологии изготовления кантилеверов [3-10]. Для создания кантилеверов было предложено использовать технологию кремниевой микромеханики. В основе этой технологии лежит классическая микроэлектронная технология с использованием процессов легирования, формирования окисных слоев, фотолитографических процессов, процессов травления. Для изготовления одинаковых игл кантилеверов особую и исключительно важную роль играют эффекты селективного травления, позволяющие производить иглы, тождественные с точностью до единиц нанометров. Балки заданной и повторяемой толщины получают либо применением стоп-слоев и путем легирования кремния бором или фосфором на заданную глубину, либо напылением пленочных структур заданной толщины.

Одновременно были разработаны кантилеверы из Si3N4 и монокристаллического Si, которые в основном и применяются на практике.

1. Геометрия и физические свойства кантилеверов

Для современной зондовой микроскопии существенными являются следующие параметры кантилеверов:

· жесткость;

· резонансные частоты;

· добротность;

· радиус кривизны зонда;

· форма иглы;

· тип покрытия на поверхности иглы кантилевер (магниточувствительные слои, проводящие слои, диэлектрические покрытия, твердые покрытия).

Физически современные кантилеверы изготавливаются в виде чипов шириной 1,6±0,1 мм, длиной 3,5-4 мм, толщиной 0,35-4 мм Чувствительными элементами являются балки с заданной жесткостью и резонансной частотой с острыми иглами или без них на свободных концах Балки могут иметь форму прямоугольных полос, треугольников, трапеций, многоугольников в зависимости от функционального назначения

Силовые

и резонансные свойства балок кантилеверов.

Рассмотрим механические свойства простейшего без игольчатого кантилевера в

виде балки в форме параллелепипеда длиной ![]() , толщиной

, толщиной ![]() и

шириной

и

шириной ![]() .

.

Если

взять упругую балку с эффективной массой ![]() , геометрическими размерами

, геометрическими размерами ![]() ,

,

![]() ,

, ![]() (рис. 3), жесткостью

(рис. 3), жесткостью

![]() в среде с затуханием

в среде с затуханием ![]() ,

колеблющуюся под действием периодической раскачки держателя вдоль оси

,

колеблющуюся под действием периодической раскачки держателя вдоль оси ![]() (

(![]() ),

то в отсутствие внешних сил малую деформацию

),

то в отсутствие внешних сил малую деформацию ![]() можно

описать известным уравнением [2]

можно

описать известным уравнением [2]

![]() (1)

(1)

|

|

| Рис. 3. Кантилевер в виде прямоугольной балки |

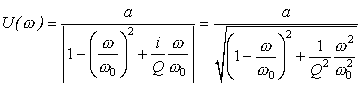

Тогда,

если амплитуда колебаний балки при ![]() равна

равна

![]() , то в соответствии с (1) амплитуда колебаний

свободного конца балки будет определяться выражением

, то в соответствии с (1) амплитуда колебаний

свободного конца балки будет определяться выражением

, (2)

, (2)

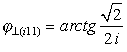

где

![]() – первая

резонансная частота балки;

– первая

резонансная частота балки; ![]() – добротность

колебаний балки.

– добротность

колебаний балки.

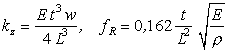

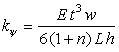

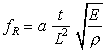

Жесткость кантилеверов ![]() , и резонансная

частота

, и резонансная

частота ![]() для балки в форме параллелепипеда

связаны с их геометрическими параметрами и упругими константами материала балки

следующими соотношениями [6, 11]:

для балки в форме параллелепипеда

связаны с их геометрическими параметрами и упругими константами материала балки

следующими соотношениями [6, 11]:

,

(3)

,

(3)

а его торсионная жесткость

,

,

где

![]() – толщина;

– толщина;

![]() – ширина;

– ширина; ![]() –

длина кантилевера;

–

длина кантилевера; ![]() - модуль упругости (для кремния

- модуль упругости (для кремния

![]() Н/м2);

Н/м2);

![]() - плотность материала балки (для кремния

- плотность материала балки (для кремния

![]() кг/м3),

кг/м3), ![]() –

длина иглы;

–

длина иглы; ![]() – отношение Пуассона (0,3).

– отношение Пуассона (0,3).

Для кантилеверов с V-образными балками

,

,

где

![]() в зависимости

от конкретной геометрии балки, а силовая константа

в зависимости

от конкретной геометрии балки, а силовая константа ![]() при

этом определяется выражением

при

этом определяется выражением

.

.

Иглы и методы изготовления кантилеверов. Для недеформируемых поверхностей и жесткого кантилевера изображение в СЗМ – это свертка реального профиля поверхности и формы зонда (рис. 4).

|

|

| Рис. 4. Имитация процесса получения СЗМ изображения с помощью реального зонда |

Если решение прямой задачи – вычисление СЗМ изображения известной поверхности при использовании зонда известной формы (задача конволюции) – большого труда не представляет, то обратная задача – восстановление геометрического профиля поверхности по измеренному СЗМ изображению – даже при известной форме иглы (задача деконволюции) точного решенияне имеет. Например, показанная на рис. 4 полостьникакого вклада в СЗМ изображение практически не дает.

Очевидно, что точность решения задачи деконволюции тем выше, чем меньше радиус кривизны иглы и чем меньше угол сходимости конуса иглы. Задача деконволюции упрощается для игл "правильной" формы.

Первые кантилеверы изготавливались вручную. Материалом балки служила тонкая платиновая фольга, а иглы просто приклеивались [1]. Материалом игл служил бой монокристаллов (сапфир). Технология была сложной и неповторяемой, а результаты измерений – только качественные.

Решение

было найдено [3-10] применением групповой технологии изготовления чипов с использованием

эффектов селективного анизотропного травления. В определенных

условиях травление монокристалла может происходить анизотропно. Можно подобрать

такие условия, когда скорость травления ![]() вдоль граней с меньшей

спаянностью существенно ниже, чем вдоль других направлений. Для кремния плоскостью наименьшей спаянности

или, что тоже самое, легчайшего скола или наименьшей поверхностной энергии является

плоскость (111) Скорости травления вдоль плоскостей (100) и (111), (411) могут

различаться более чем в 100 раз:

вдоль граней с меньшей

спаянностью существенно ниже, чем вдоль других направлений. Для кремния плоскостью наименьшей спаянности

или, что тоже самое, легчайшего скола или наименьшей поверхностной энергии является

плоскость (111) Скорости травления вдоль плоскостей (100) и (111), (411) могут

различаться более чем в 100 раз:

![]() .

.

Использование этого эффекта позволяет делать как пирамидальные лунки, так и иглы заданной формы.

Пленочные кантилеверы. Если взять пластину Si(100), фотолитографией выделить лунку травления (остальную часть пластины защитить фоторезистом или другой защитной пленкой, например нитридом кремния) и поместить пластину на заданное время в травитель (например, в водный раствор КОН или этилендиамина с пирокатехином) или установку плазмохимического травления (плазменное травление в атмосфере фторидов), то вытравится пирамидальная лунка строго заданной геометрии (рис. 5,а), ограничивающими плоскостями которой будут плоскости (111).

|

|

| Рис. 5. Основные стадии процесса получения кантилеверов из Si3N4 |

После травления лунок поверхность кремния покрывают аморфной пленкой заданной толщины, например SJ3N4, которая полностью повторяет рельеф поверхности (рис. 5,б). Затем делается форма балки кантилевера (фотолитография и травление S3N4) (рис. 5,в), на верхнюю сторону пленки приклеивают полоски пирекса (толщиной 0,5 мм), пластина запылятся отражающим слоем (для Si3N4 кантилеверов - обычно из золота), пирексовые полоски надрезаются по бокам на чипы, и после этого стравливается кремний.

Угол

сходимости граней (111) пирамиды ![]() ,

что и будет определять геометрию иглы Геометрические

параметры такого кантилевера – реплики – определяются геометрией фотошаблона,

конструктивно-технологическими ограничениямипроцесса травления пленки Si3N4 (длина и ширина),режимом

нанесения Si3N4 (толщина) и условиями

травления лунок (параметрами игл).

,

что и будет определять геометрию иглы Геометрические

параметры такого кантилевера – реплики – определяются геометрией фотошаблона,

конструктивно-технологическими ограничениямипроцесса травления пленки Si3N4 (длина и ширина),режимом

нанесения Si3N4 (толщина) и условиями

травления лунок (параметрами игл).

Для чисто пирамидальных

(70,5°) игл характерные радиусы кривизны лежат в диапазоне 30-50 нм Применение

дополнительного режима травления позволяет изготовить двухступенчатую пирамидку

с углом при вершине ![]() (приблизительно

соответствует пересечению граней (211)). В этом случае удается получить иглы с

радиусом кривизны порядка 20 нм.

(приблизительно

соответствует пересечению граней (211)). В этом случае удается получить иглы с

радиусом кривизны порядка 20 нм.

Кантилеверы этого типа производятся фирмой "Thermo Microscope" (CA, USA) (рис. 6). Технологическими тонкостями производства являются изготовление ненапряженных или компенсированных балочных структур. Это позволяет сохранить плоскость реплики (балок кантилеверов) после стравливания кремния и точность приклейки пирекса, что обеспечивает повторяемость длины балок.

|

|

| Рис. 6. Электронно-микроскопическая фотография отдельной иглы (а), чипа с кантилеверами (б), эскизных чертежей кантилеверов и игл (в) производства компании TermoMicroscope, CA, USA и два типа пирамидальных Si3N4 одно- и двухигольчатых кантилеверов фирмы "Olympus Optic", Япония (г-д) |

Кантилеверы

этого типа благодаря высокой прочности нитрида кремния могут быть сделаны очень

тонкими вплоть до 0,5 мкм и мягкими с силовой константой ![]() Н/м, что обеспечивает возможность

прецизионных неразрушающих измерений топографии, в том числе и в жидких средах.

Другим преимуществом нитридных кантилеверов является высокая химическая стойкость,

которая позволяет применять их для изучения процессов в агрессивных средах, например

процессов анизотропного травления кремния [19].

Н/м, что обеспечивает возможность

прецизионных неразрушающих измерений топографии, в том числе и в жидких средах.

Другим преимуществом нитридных кантилеверов является высокая химическая стойкость,

которая позволяет применять их для изучения процессов в агрессивных средах, например

процессов анизотропного травления кремния [19].

Недостатком Si3N4 зондов является большой радиус кривизны кончика иглы, исключающий возможность получения высокого разрешения, и большой угол при вершине, не позволяющий корректно измерять поверхности с особенностями в виде столбиков, канавок и вообще шероховатых поверхностей.

Кремниевые кантилеверы. Кремний является основным материалом микроэлектроники, модификация кристаллической среды которой позволяет изготавливать как каркасные конструкции, какими являются простые кантилеверы, так и различные варианты сенсоров, датчики изгиба, активные функциональные элементы. Тем не менее, основным элементом сенсора атомно-силового микроскопа является игла на балке, прикрепленной на теле чипа, и именно эта конструкция в настоящее время пользуется спросом на рынке. Принимая во внимание все интереснейшие возможности кремния, остановимся на технологических и конструктивных особенностях простейшего кремниевого кантилевера.

Цикл изготовления пассивных кремниевых кантилеверов включает:

· формирование кремниевых столбиков, из которых последующим заострением будут выполнены иглы;

· формирование консоли;

· нанесение отражающего покрытия;

· разделение пластины на отдельные чипы.

В настоящее время известны три варианта технологии изготовления кремниевых кантилеверов, различающиеся способом формирования кремниевых столбиков и способами изготовления консоли.

В первом варианте используется технологическая возможность выращивания на поверхности кремния столбиков длиной до долей миллиметра. На основе этого эффекта был предложен способ изготовления кантилеверов [20, 21], хотя в настоящее время кантилеверы этим способом не производятся. Несмотря на привлекательность метода (столбики можно выращивать требуемой длины и имеется возможность предварительно сформировать однородный, не возмущенный наличием столбиков стоп-слой для консоли), предлагаемая технология не лишена недостатков, главный из которых состоит в том, что рост вискеров возможен лишь на плоскости кремния (111). При этом сложно строго выдержать геометрию чипа в месте стыковки балки и чипа. Эта сложность возникает из-за того, что скорость травления по плоскости (111) минимальна, а именно эта плоскость будет плоскостью чипа. К тому же пропадает возможность автоматического (определяемого кристаллографией кремния) воспроизводства угла стыковки тела чипа и балки кантилевера. Эта же причина делает разброс по длинам кантилеверов значительным, а от этого параметра в сильной степени зависит резонансная частота и жесткость кантилевера (3). Кроме того, иглы будут отличаться повышенной хрупкостью, так как при такой ориентации пластины плоскость наилегчайшего скола (111) оказывается перпендикулярной оси иглы.

В двух других технологиях, которыми пользуются производители кантилеверов, столбики под иглы формируют изотропным травлением пластины. Различие технологий состоит в том, что в одной(В-технология) стоп-слой, определяющий толщину консоли, изготавливается диффузией бора в кремнии, а в другой (Р-технология) травление консоли осуществляется электрохимически и глубинное травление прекратится, когда травление достигло предварительно организованного в кремнии p–n-перехода. Кроме того, в Р-технологии стоп-слой формируют до травления столбиков.

Преимуществом В-технологии является автоматический контроль толщины балки кантилевера по пластине, поэтому разброс характеристик кантилеверов, обусловленный разнотолщинностью, практически отсутствует. Кроме того, балки и иглы кантилеверов автоматически имеют высокую проводимость, так как уровень легирования, необходимый для формирования стоп-слоя, в этой технологи составляет порядка 5×1019 см-3. Это же, в свою очередь, является недостатком в случае, если имеется необходимость формирования функциональных структур (даже пары резисторов для тензорезисторного считывания угла изгиба кантилевера) на балке и теле кантилевера. Кроме того, из-за особенности последовательности формирования структуры игла является маской при формировании стоп-слоя на кремниевой балке. Из-за этого после формирования балки на отражающей поверхности кантилевера над иглой образуется лунка, которая, с одной стороны, приводит к потерям при отражении, а с другой – указывает местоположение иглы.

В Р-технологии остановка процесса глубинного травления осуществляется автоматически, так как используется электрохимическое травление, и при достижении p–n-перехода возникает скачок напряжения, и травление останавливается. Достаточная степень легирования в Р-технологии составляет 1015-1016 см-3, что допускает формирование активных структур. При использовании Р-технологии процесс формирования структуры следующий: первоначально диффузией фосфора формируется глубоко залегающий p–n-переход. Глубина залегания p–n-перехода задается равной сумме длины иглы и толщины консоли. После этого формируются столбики под иглы травлением n-слоя. Контроль травления проводят по времени. После этого глубинным электрохимическим травлением с обратной стороны формируют балку. Маскирующего эффекта здесь не возникает в принципе, и лунка над иглой не образуется, однако отсутствует автоматический контроль толщины балки и возможен разброс характеристик кантилеверов по пластине. Поэтому требования к Р-технологии более жесткие, чем в В-технологии.

В настоящее время ведущие производители используют как Р-, так и В-технологии в зависимости от требований к конкретному виду кантилеверов.

На рис. 7-10 приведены конструкции и геометрические характеристики простых кремниевых кантилеверов, которые производятся в настоящее время. Если не применять специальных процедур заточки игл, то углы при вершине кремниевых кантилеверов получаются близкими углам схождения граней (111), (211), (311) (411).

|

|

|

| Рис.

7. Промышленные кантилеверы фирмы "Olympus" (Япония): |

Рис. 8. Промышленные кантилеверы фирмы "NanoSensor" (Германия): |

|

|

| Рис. 9. Промышленные кантилеверы фирмы НТ-МДТ к "Силикон-МДТ" (Зеленоград, Россия): а, б – конструкции, в, г–з – электронно-микроскопические фотографии кремниевых кантилеверов |

Углы

этих граней относительно нормалей к поверхности равны  ,

что составляет соответственно 35,26° (рис. 9, д), 19,47°, 13,26°,

10,02°.В зависимости от исходной ориентации пластины, геометрии столбика и условий

травления можно добиться строгой повторяемости параметров игл. Радиус кривизны

кремниевых игл обычно находится в диапазоне 5-15 нм и строго не контролируется.

При отработанной технологии с вероятностью порядка 80 % удается гарантировать

радиус кривизны кремниевых игл не хуже 10 нм. На рис. 11 приведено электронно-микроскопическое

изображение кончика иглы кремниевого кантилевера. Изображение было получено на

электронном микроскопе высокого разрешения в институте Макса Планка г. Штутгарда.

У этой иглы радиус кривизны не превышает 1,5 нм. Фирма"NanoSensor"

разработала технологию дополнительной заточки

кремниевых игл (см. рис. 8, в, г),

которая гарантированно обеспечивает с вероятностью 80 % радиус кривизны

острия менее 2 нм при угле сходимости 8-10° на длине до 2 мкм (аспектное отношение

1:5–1:7).

,

что составляет соответственно 35,26° (рис. 9, д), 19,47°, 13,26°,

10,02°.В зависимости от исходной ориентации пластины, геометрии столбика и условий

травления можно добиться строгой повторяемости параметров игл. Радиус кривизны

кремниевых игл обычно находится в диапазоне 5-15 нм и строго не контролируется.

При отработанной технологии с вероятностью порядка 80 % удается гарантировать

радиус кривизны кремниевых игл не хуже 10 нм. На рис. 11 приведено электронно-микроскопическое

изображение кончика иглы кремниевого кантилевера. Изображение было получено на

электронном микроскопе высокого разрешения в институте Макса Планка г. Штутгарда.

У этой иглы радиус кривизны не превышает 1,5 нм. Фирма"NanoSensor"

разработала технологию дополнительной заточки

кремниевых игл (см. рис. 8, в, г),

которая гарантированно обеспечивает с вероятностью 80 % радиус кривизны

острия менее 2 нм при угле сходимости 8-10° на длине до 2 мкм (аспектное отношение

1:5–1:7).

При исследованиях в СЗМ возникает ограничение, связанное с геометрией иглы и геометрическими особенностями установки кантилеверов. В зависимости от особенностей способа крепления кантилевера в различных приборах угол наклона чипа по отношению к образцу колеблется в пределах 10–20°. При этом могут существовать области, в которых изображение в основном определяется формой иглы и геометрией ее крепления (рис.12).

|

|

|

| Рис.

10. Кремниевые кантилеверы производства фирмы |

Рис. 11. Электронно-микроскопическая фотография кончика иглы кремниевого каитилевера производства НТ-МДТ (поточена на электронном микроскопе института Макса Планка г. Штутгарда) |

|

|

| Рис. 12. Геометрический рельеф ступеньки и ее СЗМ изображение |

Для конических и пирамидальных кантилеверов в приближении

нулевого радиуса кривизны или области недостоверности определяется простыми выражениями

(рис. 12). При ![]() , что выполняется

для кремниевых кантилеверов фирм "NanoSensor", НТ-МДТ, "Силикон-МДТ", "Thermoscope" для конструкций,

у которых угол крепления кантилевера

, что выполняется

для кремниевых кантилеверов фирм "NanoSensor", НТ-МДТ, "Силикон-МДТ", "Thermoscope" для конструкций,

у которых угол крепления кантилевера ![]() (в микроскопах

фирмы НТ-МДТ

(в микроскопах

фирмы НТ-МДТ ![]() ), область недостоверности

), область недостоверности ![]() для

ступеньки определяется только радиусом кривизны иглы. Область недостоверности для конических кантилеверов с углом сходимости

для

ступеньки определяется только радиусом кривизны иглы. Область недостоверности для конических кантилеверов с углом сходимости

![]() (

(![]() ) и

) и ![]() получается

значительной и составляет

получается

значительной и составляет ![]() . Это обстоятельство ставит

под сомнение целесообразность использования СЗМ для решения метрологических задач

в субмикронной электронике, где требуется проводить измерения канавок, в том числе

качества "дна", с шириной до 0,2 мкм при глубине до 1 мкм.

. Это обстоятельство ставит

под сомнение целесообразность использования СЗМ для решения метрологических задач

в субмикронной электронике, где требуется проводить измерения канавок, в том числе

качества "дна", с шириной до 0,2 мкм при глубине до 1 мкм.

Кантилеверы

с вискерами на остриях. Решение

задачи по уменьшению "мертвой зоны" при измерениях3 "глубоких"

колодцев потребовало разработки специальной технологии производства кантилеверов,

позволяющей строго контролировать рост вискеров на кончике иглы кантилевера. Возможность

электрон-стимулированного роста вискеров известна давно. В настоящее время фирмы

"NanoTOOLS" и НТ-МДТ уже создали основы

технологии электрон-стимулированного роста вискеров. Пока еще стоимость кантилеверов с вискерами на концах

высока, но после отработки и автоматизации ряда операций ее, возможно, удастся

снизить.

В фирме НТ-МДТ вискеры (рис. 13) выращиваются следующим образом. Рост вискера инициируется сильно сфокусированным электронным лучом и осуществляется в установке электронно-лучевого экспонирования. Движение луча в процессе роста вискера и доза экспонирования в процессе роста задаются программно. По окончании процесса геометрия выращенного вискера контролируется той же установкой с переходом в режим растрового электронного микроскопа. Предусмотрены подача и контроль исходного материала для роста вискеров. Электронографический анализ показывает, что по своей структуре материал вискера соответствует аморфному углероду.

|

|

| Рис. 13. Кремниевый кантилевер с выращенным на конце вискером для исследований дна субмикрониых "колодцев" с отвесными стенками (технология и производство НТ-МДТ) |

Измерения зависимостей силы взаимодействия этих зондов с поверхностью показали, что они гидрофобные, при этом подвижный водный адсорбционный слой на них не обнаружен.

Созданная технология позволяет выращивать объемные структуры заданной сложной формы (рис. 14). Толщина вискеров может составлять 50–100 нм, радиус кривизны до 3 нм, длина до 3 мкм (может быть наперед заданной с точностью 20–30 нм), что делает иглы такого типа чрезвычайно перспективными для применений как в аналитической атомно-силовой микроскопии, так и в нанотехнологии.

Комбинация групповых методов микромеханики и методов электрон-стимулированного направленного роста структур открывает возможности создания сложных инструментальных устройств.

|

|

| Рис. 14. Вискер-сгруктуры, выращенные с использованием технологии электрон-стимулированного роста на кончиках игл кремниевых кантилеверов (НТ-МДТ и лаборатория Г М. Михайлова ИПТМ РАН) |

При измерениях зондами с вискерами на концах (рис. 13, 15) мертвая зона при исследовании канавок или ступенек значительно уменьшается, сокращаясь до нескольких нанометров. В зависимости от режимов получения вискер может иметь форму конуса, заточенного карандаша, многоярусной башни, но эта форма заранее известна (содержится в паспорте кантилевера)и поэтому может быть корректно учтена при интерпретации результатов измерений. На рис. 15 приведены результаты измерений тестового образца субмикронных размеров обычным кремниевым кантилевером и кантилевером с вискером на конце.

|

|

| Рис.

15. СЗМ изображения субмикронных структур, (полученные |

2. Модификация поверхности игл

Методами сканирующей зондовой микроскопии в дополнение к топографии имеется возможность измерения множества характеристик материалов.

С помощью зондов с проводящей поверхностью можно:

· измерять относительное распределение поверхностного сопротивления;

· работать в режимах туннельной микроскопии и спектроскопии;

· работать в режиме измерения относительного распределения работы выхода (Кельвин-мода);

· измерять относительное распределение поверхностной емкости;

· проводить токовую модификацию поверхности;

· измерять электрические характеристики поверхностных структур.

С помощью магниточувствительных зондов можно измерять распределение приповерхностных магнитных полей.

Проводящие зонды с диэлектрической поверхностью позволяют:

· измерять распределение приповерхностных электростатических полей;

· работать в режиме измерения относительного распределения работы выхода (Кельвин-мода);

· измерять относительное распределение поверхностной емкости;

· проводить электростатическую модификацию поверхности с возможностью манипуляции кластерами, частицами на поверхности.

С помощью зондов с покрытиями из материалов высокой прочности (нитрид бора, алмазоподобные покрытия и т д.) возможны:

· наноиндентация, измерение твердости приповерхностных структур;

· тензоиндуцированная модификация поверхности;

· маркировка поверхностей.

Зонды с покрытиями из электропластичных материалов позволяют осуществлять:

· модификацию поверхности;

· осаждение проводящих кластеров;

· формирование коммутации между элементами;

· коррекцию структур.

С помощью химически-модифицированных структур можно:

· измерять и интерпретировать распределение адгезионных сил;

· проводить качественные исследования поверхности;

· измерять механические свойства кластеров и молекул.

С помощью зондов со сформированными активными элементами на концах выполняют:

· измерение распределения приповерхностных тепловых полей;

· измерение распределения теплопроводности;

· термоиндуцированную модификацию поверхности;

· измерение распределения инфракрасного излучения от поверхности.

Приведенным выше не ограничиваются возможности зондовой микроскопии, но и из вышеназванного очевидно, что:

· не может существовать одного универсального зонда, способного интегрировать требования, предъявляемые в методиках исследований;

· для раскрытия аналитических и препаративных возможностей зондовой микроскопии, являющихся, по сути, сенсорными методами, исключительную роль играют свойства зондов, требующие разнообразия покрытий.

Даже кратное изложение всех технологических приемов и результатов их применения займет слишком много места, поэтому далее остановимся только на кратком описании наиболее важных, по мнению автора, результатах.

В технологии фирмы НТ-МДТ для нанесения металлических покрытий и пленок оксидов и нитридов металлов используются технологии магнетронного и импульсного лазерного напыления. Нанесение покрытий из нитрида кремния осуществляется методом разложения SiCl4 в атмосфере аммиака в установке "Изотрон-4". Толщина наносимых покрытий составляет10–20 нм, что обеспечивает радиус кривизны зондов после модификации порядка 30 нм.

Проводящие углы. Проблема создания устойчивых проводящих кантилеверов состоит в том, что большая часть металлических покрытий "сползает" под действием электрического поля с кончика кантилевера. Оказалось, что устойчивые проводящие кантилеверы получаются при нанесении на их поверхность W2C, TiN, TiO, W, Cr. Проводимость покрытий лежит в диапазоне 5–150 мк/Ом×см. Наилучшие результаты по долговечности проводящих игл при их использовании в процессах анодного окисления поверхностей (рис. 16) получаются с применением покрытия W2C.

Магниточувствительные иглы получают нанесением Со, Fe и других ферромагнитных материалов на поверхность чипа со стороны иглы В большинстве своем при использовании требуется предварительное подмагничивание перед применением Фирма НТ-МДТ применила новую технологию, состоящую в том, что магнитный слой наносится только на кончик иглы кантилевера вискер-типа (рис. 17, а). Оказалось, что такие кантилеверы обладают более высокой чувствительностью и большей стабильностью во времени.

|

|

|

| Рис. 16. Топографическое СЗМ изображение поверхности кремния (а) и титана (б) после процесса локального анодного окисления осциллирующим кантилевером с покрытием W2C (получено на микроскопе СОЛВЕР-Р47 (НТ-МДТ)) |

Рис. 17. Измерение магнитно-силового рельефа: |

Сущность технологии состоит в том, что удалось разработать процесс проведения электронно-лучевой литографии непосредственно на готовом чипе, что чрезвычайно важно для многозондовых устройств.

3. Специальные кантилеверы

В настоящее время в разработках микромеханических устройств для СЗМ значительно продвинулись исследовательские группы Стенфордского университета (см. http /www-snf.Stanford.edu.). Группой Т. Кенни и Д. Ругара (Project # SNF97-038) созданы кантилеверы с жесткостью 10-5 Н/м, с помощью которых можно регистрировать силы до 10-18 Н (рис. 18). Использование таких кантилеверов позволяет регистрировать магнитно-силовой рельеф с разрешением до 5 нм.

Т. Кенни и Дж. Мамин (Project # SNF96-091) разработали кантилевер для исследований теплопроводности и термоиндуцированной модификации поверхности (рис. 19).

Дж. Маминым (Project # SNF95-041) создан кантилевер с временем механического отклика 90 нс (рис. 20).

С.Е. Quate создал кантилевер, интегрированный с микросканером, который позволяет получать атомарное разрешение (рис. 21).

|

|

|

|

Рис. 18. РЭМ-изображение сверхвысокочувствительного кантилевера Т. Кении и Д. Ругара (Стенфордский университет, Калифорния http://www-snf.stanford. edu / Project # SNF97-038) |

Рис. 19. Схема и РЭМ-изображения термокантилевера Т. Кении и Дж. Мамина (Стенфордский университет. Калифорния. http://www-snf.stanford. edu / Project # SNF96-091) |

|

|

|

| Рис. 20 РЭМ-изображения кантилевера Дж. Мамина (Стенфордский университет, Калифорния, http://www-snf.sranford.edu /Project#SNF95-041) |

Рис. 21. Комбинированный со сканером кантилевер Квайта и полученное с его помощью СЗМ изображение решетки графита |

4. Многозондовые картриджи для СЗМ

Аналитические и препаративные возможности сканирующей зондовой микроскопии весьма значительны, но для их реализации требуются кантилеверы с различными свойствами (см. разд. 2). В настоящее время в существующих СЗМ для измерения различных характеристик требуется замена кантилевера, что, с одной стороны, занимает несколько минут, а с другой - делает весьма затруднительным проведение исследований того же самого места, так как точность переустановки кантилеверов сложно сделать лучшей, чем несколько микрон. Данная задача решается созданием многозондовых картриджей, включающих значительное число (например, несколько десятков) зондов с различными характеристиками.

|

|

| Рис. 22. Многозондовая линейка тензорезистивных кантилеверов |

Многозондовые системы для записи информации в настоящее время уже существуют [22] (рис. 22). Каждый кантилевер содержит пьезоэлектрический отклоняющийся привод и тензорезисторный сенсор, причем имеется возможность прикладывать напряжение к иглам. С помощью каждого кантилевера линейки имеется возможность как записывать информацию, таки получать СЗМ изображения с высоким разрешением.

Развитие систем такого типа должно привести к созданию СЗМ с широкими аналитическими возможностями. Фирма НТ-МДТ в настоящее время ведет разработку многозондового кантилеверного картриджа, интегрированного в сканирующие зондовые микроскопы линии СОЛВЕР. Картридж будет использовать линейку кремниевых зондов, в которой выбранный рабочий зонд будет опущен, а остальные подняты (рис. 23). Управление зондами базируется на принципе биморфной пластинки. Пропускание электрического тока через нерабочий зонд будет приводить к требуемому подъему зонда (порядка 10 мкм).

|

|

| Рис. 23. Конструкция электростатически управляемого зонда с тензорезистивным чувствительным элементом и системы управляемых микрозондов, выполненных в виде гибридной микросхемы |

Внедрение в практику картриджей из линеек управляемых зондов представляется в настоящее время оптимальным для решения большинства аналитических задач сканирующей зондовой микроскопии.

5. Микромеханические устройства для решения проблем нанотехнологии

В последние несколько лет стало очевидным [23], что решение инструментальных проблем нанотехнологии вполне возможно, но для этого требуется разработка сложных микромеханических изделий, включающих матрицы управляемых зондов, сканеров, систем позиционирования, программного обеспечения, многопроцессорной техники, способной управлять системой.

К настоящему времени принципиальная часть работы уже выполнена. Группой специалистов компании IBM [24] в рамках разработки проекта "MILLI-PEDE" создана работающая матрица, содержащая 32´32 зонда для записи и считывания информации (рис. 24).

|

|

| Рис.

24. Конструкция многозондового устройства для записи больших массивов информации.

Проект "MILLIPEDE", IBM. Zurich Department: |

Дальнейшая разработка устройств такого типа приведет к созданию чипов для записи и считывания больших массивов информации емкостью вплоть до нескольких терабит на чипе.

* * *

Уже сегодня ясно, что следующим шагом в создании инструментов для нанотехнологии будут микророботы, простейшим из которых можно считать МИЛЛИПЕД. Главным недостатком существующих сейчас устройств является то, что геометрия зондовых систем в них строго фиксирована, и это существенно ограничивает их возможности как манипуляторов и аналитических щупов сканирующих зондовых микроскопов ("мертвые зоны" и пр.). Основной задачей в разработке микромеханических устройств, по мнению автора, следует считать создание "сустава" микронных размеров, содержащего исполнительные элементы, датчики перемещения, систему фиксации. Технологическая схема при разработке такого сустава должна допускать возможность мультипликации. Следующим шагом будет создание механизма типа "рука", с помощью которой можно будет осуществлять как исследования, так и трансляцию отдельных кластеров для создания заданных функциональных систем, а затем и микроробота, имеющего в своем составе тысячи рук, способных "ткать" функциональные устройства следующих поколений. Развитие микропроцессорных, программных, вычислительных средств делают реальным решение задачи создания такого инструмента в течение ближайшего десятилетия.

Автор выражает искреннюю благодарность Дремову В.В., Мазуренко С.Н., Мишачеву В.И., Михайлову Г.М., Саунину С.А., Полторацкому Э.А., Шубину А.Б. за полезные обсуждения материала, Лемешко С.В. за помощь в подготовке результатов экспериментальных исследований, а также всему коллективу ЗАО "НТ-МДТ" и ГНЦ Гос. НИИФП, без которых было бы невозможным проведение цикла экспериментальных работ. Автор глубоко благодарен министерству науки и технической политики Российской Федерации (департамент перспективных исследований) за всестороннюю помощь и поддержку в развитии работ по сканирующей зондовой микроскопии и нанотехнологии в России.

Список

литературы

1. Binnig G., Gerber Ch., Stoll E., Albrecht

T.R., Quate C.F. Atomic resolution with atomoc force microscope // Surface, 189/190,

1-6, 1987.

2. Leveque G., Girard P., Belaidi S.,

Solal G. Cohen. Effects of air damping in noncontact resonant force microscopy

// Rev. Sci. Instrura. 68 (11), November 1997.

3. Kong L.C., Orr B.C., Wise K.D., Orme

C„ Sudijono J. A Silicon Micromachined Sensor for Force Microscopy // Book of

Abstracts of the Fifth International Comference on Scanning Tunneling Microcscopy

/ Spectroscopy (SPM-90) and the First International Comference on Nanometer Scale

Scienceand Technology(NANO-1). Baltimore, Marylamd USA. July 23-27, 1990. P. 227.

4. Wise K.D., Orr B.G. Macromachined Silicon Sensors:

Tending Instrumentation Systems into Nano World // Book of Abstracts of the Fifth

International Conference on Scanning Tunneling M icroscopy / Spectroscopy (SPM-90)

and the First International Conference on Nanomete Scale Science and Technology

(NANO-1). Baltimore, Maryland USA. July 23-27, 1990. P. 303 (Si cant.)

5. Wolter O., Bayer Th., Greschner J.

Micromachined Silicon Sensors for Scanning Force Microscopy // Book of Abstracts

of the Fifth International Conference on Scanning Tunneling Microscopy / Spectroscopy(SPM-90)

and the First International Conference on Nanometer Scale Science and Technology

(NANO-1). Baltimore, Maryland USA. July 23-27,1990. P. 311 (Si cant.)

6. Grutter P., Rugar D., Mamin H.J., Gastello G.,

Lin C.-J., Valletta В.,

Wolter 0., Greschner J., Bayer Th. Batch Fabricated Cantilevers for Magnetic Force

Microscopy // Book of Abstracts of the Fifth International Conference on Scanning

Tunneling Microscopy / Spectroscopy (SPM-90) and the First International Conference

on Nanometer Scale Science and Technology (NANO-1). Baltimore Maryland USA. July

23-27, 1990. P. 313.(Si cant. With Co 15nm magnetic coating).

7. Akamine S., Barrett R.C., Quate C.F.

Microfabrication of Cantilevers with Sharp Tips for Use in Atomic Force Microscopy

of Large Features // Book of Abstracts of the Fifth International Conference on

Scanning Tunneling Microscopy / Spectroscopy (SPM-90) and the First International

Conference on Nanometer Scale Science and Technology (NANO-1). Baltimore, Maryland

USA. July 23-27. 1990. P. 314 (Si3N4 cantilevers with Si

tips).

8. Albrecht Т.К., Akamine S. Carver Т.Е., Quate C.F.

// J. Vac. Sci. Technol., A 1990, 8, 3386.

9. Информационный лист фирмы "Nanosensors".

10. Информационный лист фирмы "Park

Scientific Instruments".

11. Cho S.T., Najafi К., Wise K.D. Internal Stress Compensation

and Scaling Ultrasensitive Silicon Pressure Sensors IEE TED Vol. 139. N 4. 1993.

P. 836-842.

12. Патент США N 5021364 МКИ

H0IL 27/465.

13. Magonov S.N., Whangbo M.-H. Surface Analysis with STM and AFM // VCH, Weinheim – New York – Basel – Cambridge – Tokyo, 1996. P. 35-37.

14. Быков В.А., Лазарев М.И., Саунин С.А. Зондовая микроскопия для биологии и медицины // Сенсорные системы. 1998. Т. 12. № 1.С.101-124.

15. Быков В.А., Гологанов А.Н., Салахов Н.Э., Шабратов Д.В. Способ формирования кантилевера сканирующего зондового микроскопа // ЗАО "НТ-МДТ", ЗАО "СИЛИКОН-МДТ". Российская Федерация. Патент на изобретением" 2121657, приоритет от 08.05.97.

16. Быков В.А., Гологанов А.Н., Салахов Н.Э., Шабратов Д.В. Многозондовый кантилевер для сканирующего зондового микроскопа //ЗАО "НТ-МДТ", ЗАО "СИЛИКОН-МДТ". Российская Федерация. Патент на изобретение № 2124251, приоритет от 06.12.96.

17. Быков В.А., Гологанов А.Н., Салахов Н.Э., Шабратов Д.В. Кантилевер для сканирующего зондового микроскопа // ЗАО"НТ-МДТ". ЗАО "СИЛИКОН-МДТ". Российская Федерация.Патент на изобретением" 2124780, приоритет от 06.12.96.

18. Быков В.А., Гологанов А.Н., Салахов Н.Э., Шабратов Д.В. Способ изготовления кантилевера сканирующего зондового микроскопа // ЗАО "НТ-МДТ", ЗАО "СИЛИКОН-МДТ". Российская Федерация. Патент на изобретение № 2125234, приоритет от 08.5.97.

19. Бухарев А.А., Нургазизов

Н.И., Можапова А.А., Овчинников Д.В. Изучение с помощью атомно-силового микроскопа

in situ кинетики жидкостного

химического травления субмикронных пленок диоксида кремния // Микроэлектроника

1999. Т. 28. С.

385-394.

20. Гиваргизов Е.И. патент № 2074444 от 27.02.97. International Application

Number PCT/Ru95/00154 от

18.07.95г., ЕР0726589 А1.

21. Гиваргизов

Е.И. Патент № 2099808 от 20.12.97. International Application Number PCT/Ru97/00078 от 24.03.97 г., WO 97/37064 Al.

22. Quate C.F. The Scanning probe microscopy

as a tool nanotechno-logy//Preliminary Proceeding ofSTM-99. 10th International

Conference on Scanning Tunneling Microscopy / Spectroscopy and Related Proximal

Probe Microscopy. 19-23 July, 1999, Seoul Korea, p. 1. andhttp://www-snf.stanford.edu/ScanningProbeArraysProject

# SNF97-016.

23. Bykov V.A. Langmuir-Blodgett films,

and nanotechnology // Biosensor & Bioelectronics Vol. 11, No. 9, pp. 923-932,

1996.

24. Vettiger P., Despont M., Drechsler

U., Dig U., Herle W., Lutwyche M.I., Rothuizen H., Stutz R., Widmer R., Binnig

G.K. "MILLIPEDE" A highly parallel, very dense AFM – based Data Srorage

System // Preliminary Proceeding of STM-99. 10 International Conference on Scanning

Tunneling Microscopy / Spectroscopy and Related Proximal Probe Microscopy. 19–23

July. 1999,